Добавки в глину для кирпича

Добавки в глину для кирпича

Для улучшения природных свойств глиняного сырья — уменьшения общей усадки, чувствительности к сушке и обжигу, улучшения формовочных свойств, широко применяют добавки.

Добавки, используемые при производстве кирпича и керамических камней, по назначению можно разделить на:

отощающие—песок, шамот, дегидратированная глина, уносы керамзитового производства и другие минеральные невы-горающие добавки;

отощающие и выгорающие полностью или частично — опилки, торф, лигнин, лузга, многозольные угли, шлаки, золы ТЭЦ, углесодержащие отходы обогатительных фабрик и др.;

выгорающие добавки в виде высококалорийного топлива — антрацит, кокс и другие, вводимые в шихту для улучшения обжига изделий;

обогащающие и пластифицирующие добавки — высокопластичные жирные глины, бентонит, сульфитно-спиртовая барда (ССБ) и др.

Отощающие добавки

Песок. В качестве отощителя следует применять кварцевый песок. Пески карбонатных пород или засоренные карбонатом не допускаются.

Необходимо использовать крупнозернистые пески. Мелкозернистые почти не уменьшают усадку и чувствительность изделия в сушке и в то же время снижают прочность изделия.

Наиболее подходящий для отощения зерновой состав песка — от 1,5 до 0,15 мм.

Шамот. Шамот получают из обожженных отходов керамических изделий. Он является более эффективным отощителем, чем кварцевый песок. Шамот сильнее снижает усадку глины, чем многие другие отощители, менее других снижает прочность кирпича. Поэтому, когда необходимо обеспечить достаточную прочность кирпича, применяют шамот.

В шихту вводят обычно 10—15% шамота. Если это количество увеличивают, то уменьшается формуемость глин, обладающих недостаточной пластичностью. Однако при вакуумироваиии глиняной массы и формовании кирпича на вакуумных прессах количество шамота в шихте может быть увеличено до 25% и более.

Шамот легко поддается измельчению до требуемого зернового состава, который должен быть в интервале 1,5–0,15 мм. Если шамота, получаемого из отходов, недостаточно для требуемого отощения глины, то его вводят в сочетании с другими видами отощающих и выгорающих добавок (шлаков, опилок).

Дегидратированная глина. Эта глина представляет собой обожженную до 500—600° глину, из которой удалена значительная часть химически связанной воды. Благодаря этому дегидратированная глина резко снижает усадку кирпича, пластичность и чувствительность к сушке. Процесс сушки кирпича, сформованного с добавкой значительного количества дегидратированной глины, можно вести более форсированно, не опасаясь образования усадочных трещин. Дегидратированную глину можно вводить в пределах 30—50% от общего объема шихты. При таком количестве резко уменьшается количество трещин в керамическом кирпиче или же они полностью ликвидируются.

При добавке дегидратированной глины следует также в состав шихты вводить уголь, а изделия обжигать при несколько более высокой температуре (на 40—50°), чем обычно.

Оптимальное количество дегидратированной глины в шихте зависит от свойств исходного сырья, степени дегидратации глины, от условий формования изделий и вида их и устанавливается обычно при испытаниях сырья в заводских условиях.

Степень измельчения дегидратированной глины существенно влияет на сушильные свойства и прочность сухих и обожженных изделий. Рекомендуемый зерновой состав измельченной дегидратированной глины в мм: 2-1 —20-30%; 1-0,63— 15-60%; 0,63-0,31 — 15-20%; 0,31-0,15 — 25% и менее 0,15-20 — 30%.

Добавки отощающие и выгорающие полностью или частично

Древесные опилки. Применяют древесные опилки продольной и поперечной резки. Однако предпочтение следует отдавать опилкам продольной резки. Перед употреблением в дело опилки обязательно просеивают через грохот с сеткой ячеек не крупнее 8X8 мм. Так как опилки длинноволокнистые, то они армируют глиняную массу и повышают ее сопротивление разрыву, а вместе с тем и трещиностойкость в сушке. Опилки улучшают формовочные свойства глиняной массы, но снижают прочность полуторного кирпича, повышают водопоглощение.

Применение опилок при производстве полнотелого и пустотелого кирпича снижает объемный вес кирпича и соответственно улучшает его теплозащитные свойства.

В ряде случаев добавка 5—10% опилок повышает морозостойкость кирпича и камней. При значительном количестве опилок в составе шихты ухудшается внешний вид изделий.

Наибольший эффект от применения опилок в качестве добавки получают, когда вводят их в сочетании с минеральными отощителями, например с шамотом, а также с углем.

Лигнин. Лигнин является отходом производства древесного спирта и представляет собой не только отощающую и выгорающую добавку, но и выполняет роль пластификатора.

Использование лигнина в качестве добавки к пылеватым суглинкам, чувствительным к сушке, улучшает их формовочные свойства и уменьшает трещиноватость изделий при сушке; как выгорающая добавка лигнин улучшает качество обжига.

Лигнин добавляют от б до 20% от объема керамической массы. Для получения пористого кирпича количество его может доходить до 40 %.

Торф

Измельченный (фрезерный) торф и отходы торфяных брикетов при отсутствии других отощителей могут служить добавкой в глину при производстве пористого облегченного кирпича. Однако торф замедляет сушку вследствие высокой влагоемкости.

Топочные шлаки. Эти шлаки являются эффективной отощаю-щей добавкой; особенно это относится к остеклованной части. Шлаки снижают чувствительность изделий при производстве кирпича к быстрой сушке.

Значительно улучшается качество обжига и устраняются трещины во время сушки при добавке шлаков высокой калорийности в сочетании с небольшим количеством опилок (до 8%).

Золы ТЭЦ. Золы ТЭЦ представляют собой отходы от сжигания в пылевидном состоянии каменных углей. Образующиеся зола и шлаки направляются от котельных теплоэлектростанций гидравлической системой в золоотвалы в виде пульпы. В кирпичном производстве в качестве добавки используют золы ТЭЦ с удельной поверхностью 2000–3000 см2/г. Теплотворная способность золы ТЭЦ — от 1000 до 3200 ккал/кг.

Добавка 10—15% золы ТЭЦ в смеси с опилками или шамотом делает кирпич менее чувствительным к сушке и увеличивает его прочность по сравнению с добавкой, например, одного дробленого многозольного угля или одних опилок. Это происходит вследствие того, что предварительное смешивание с другими добавками обеспечивает более равномерное распределение золы и мелкодисперсной горючей ее части в шихте.

В состав шихты вводят от 15 до 45% золы ТЭЦ.

Отходы углеобогатительных фабрик. Эти отходы получают после обогащения различных углей. Они представляют собой глинистые и другие породы с содержанием гор-ючей части 10— 30% и более, отличающиеся высокой теплотворной способностью.

Влажность углесодержащих пород 10—12% и более, крупность кусков неслипшейся породы — от б до 100 мм и зольность— в среднем 70%. Встречаются породы с большим содержанием глинозема и засоренные углем, которые используют в качестве отощающих, а также обогащающих добавок в кирпичные суглинки с небольшим содержанием глинозема.

Добавка углесодержащихся отходов увеличивает интервал спекания легкоплавких глин и прочность изделий.

Выгорающие добавки

К этой группе относятся различные виды твердого топлива, в частности антрацит, коксовая мелочь и др. Их вводят в состав шихты до 3% по объему, т. е. до 60—80% от общей потребности топлива на обжиг изделий. Назначение их — интенсифицировать процесс обжига, улучшить спекаемость массы и тем самым повысить прочность изделий. Выгорающие добавки предпочтительно вводить в пылевидном состоянии.

Обогащающие и пластифицирующие добавки

Для обогащения малоглиноземистого сырья (с содержанием глинозема 6—8%) и увеличения его пластичности в качестве добавки применяют более пластичную и с большим содержанием глинозема глину в количестве 10—20% и более от общего состава шихты.

Для лучшего смешивания сырья двух видов и уменьшения количества добавляемой более пластичной глины ее рекомендуется вводить в виде шликера с влажностью примерно 40%.

Обогащающие и пластифицирующие добавки следует вводить по возможности в начале технологической линии.

Если карьерная влажность глины не позволяет вводить глину в виде шликера, то наряду с ней в составе шихты следует предусматривать разувлажпяющие добавки, т. е. обычно применяемые отощптели — шамот, шлак, дегидратированную глину или же молотые отходы изделий после сушки. Прекрасным пластификатором являются бетопитовые глины, вводимые в виде шликера.

Пластифицирующими материалами могут служить также вытяжки из соломы и торфа, которые вводят в глиняную массу при ее затворении вместе с обычной водой.

Если глину затворять отваром соломы или вытяжкой из торфа, то пластичность глины, особенно если она после этого некоторое время вылеживается, увеличивается более чем в два раза, повышается также прочность сформованных изделий.

Добавку можно широко использовать па многочисленных мелких кирпично-черепичных предприятиях в сельскохозяйственных районах с малопластичным сырьем.

Для приготовления соломенной вытяжки солому предварительно машиной превращают в сечку, загружают в емкость с водой и кипятят в течение 15 мин. Соломенной сечки берут из расчета 1,0–1,5 кг на 10 л воды. Глиняную массу затворяют полученным отваром, разбавленным пополам с водой.

Вытяжку из соломы можно готовить и на холодной воде с добавлением в нее NaOH до получения 1%-ного раствора.

Одним из пластифицирующих поверхностно-активных веществ, улучшающих формовочные свойства глиняной массы, может служить сульфитно-спиртовая барда (ССБ), являющаяся отходом производства целлюлозы. Раствор ССБ обладает клею-щим свойством, так как содержит сахаристые и смолистые вещества. 1%-ный раствор ССБ, вводимый в глиняную массу, уменьшает ее формовочную влажность и снижает количество трещин в сырце при его сушке, повышает прочность кирпича па 25—40 кГ/см2.

Бетонные добавки и их характеристики

Добавки-это жидкие или порошкообразные вещества или элементы, которые добавляются в бетон. Они, благодаря химическому и/или физическому воздействию, влияют на свойства бетона.

В зависимости от вида используемой добавки могут целеноправленно изменяться как свойства свежего бетона, например, характеристика застывания и наносимость, так и свойства застывшего бетона, например, прочность и долговечность.

Какие же конкретные проблемы позволяет решить применение добавок?

Первой проблемой, с которой столкнулись строители при переходе на монолитное домостроение, стала проблема доставки бетона от изготовителя до потребителя с сохранением необходимых качеств. Прежде всего, это сохранение подвижности, позволяющей насосом закачать бетон на второй, третий, а то и на четвертый этаж.

Для подъёма бетона на такую высоту стали применять высокопроизводительные бетононасосы. А это уже вторая проблема.

Третья проблема-чтобы через сутки-двое после того, как Вы бетон уложили, уже можно было снимать опалубку. Если же бетон твердеет медленно, то количество используемой опалубки приходится увеличивать пропорционально удлинению времени отвердения бетона, что значительно удорожает строительство. Естественно, за такой короткий срок, бетон окончательно застыть физически не может, но он должен успевать набрать необходимый уровень прочности.

Четвертая проблема-это то, что бетон, который идет на монолитное домостроение, должен укладываться по безвибрационной технологии. Потому что в большинстве случаев его физически невозможно обработать вибратором, т.к. некуда этот самый вибратор поместить.

Так вот, все перечисленные проблемы решаются введением в бетон специальных добавок.

Кроме уже перечисленных проблем добавки позволяют решать еще целый ряд вопросов, часто возникающих у строителей. Например, проблему зимнего строительства (ведь строят сейчас и зимой, и летом). Необходимо довести бетон до стройки, уложить его, и чтобы он при этом не замерз. А бетон зимой стынет просто на глазах. Уже в миксере температура бетона падает на 6-7°, и если его загружают с температурой +15°, то на стройку он приходит с температурой +7+8°. А дальше после выгрузки он поступает к месту укладки по холодному лотку и затем ложится на холодное основание. Задача в том, чтобы в момент контакта и дальше при затвердевании он не замерз. На этот случай создана специальная добавка на основе солей органических кислот, снижающая температуру замерзания воды до -30°. Конечно, при отрицательной температуре скорость реакции гидратации в бетоне уменьшается, и он не набирает прочность так быстро, как в теплую погоду, но 30% марочной прочности он, как и положено по ГОСТу, через 28 дней наберет. И значит, добавка со своей задачей полностью справляется.

Еще одна задача-улучшение свойств кладочных растворов для кирпича. Цементный кладочный раствор не должен замерзать и впоследствии на поверхности кирпича не должно появляться высолов. Использовать для предотвращения замерзания раствора специальную добавку-идея далеко не новая. Например, добавки нитрита натрия и хлористый кальций используются уже довольно давно. Сейчас разработана новая серия добавок, принцип действия которых основан на снижении температуры замерзания воды. Эти добавки отличаются тем, что их надо в 2,5 раза меньше, чем того же нитрита натрия, и, кроме того, они препятствуют появлению высолов на поверхности кирпича.

Современная бетонная технология в сильной степени ориентирована на использование бетонных добавок. Так, многочисленные свойства бетона не могут быть достигнуты без бетонных добавок, а многие строительные задачи могут решаться только при их использовании. В соответствии с этим в мире в 80% — 90% всех изготавливаемых в промышленности типов бетона применяются добавки.

Анализ качества глины

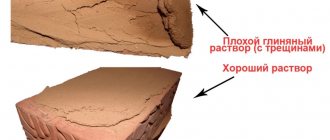

Схема определения качества глины.

Перед тем как завозить глину, нужно проверить, насколько она жирная. Осуществить это можно одним из способов. Наиболее простым вариантом проверки выступает использование 0,5 л глины, в которую нужно добавлять воду, перемешивая. Продолжать необходимо до тех пор, пока глина не впитает в себя всю жидкость и не перестанет липнуть к ладоням. Из полученного раствора следует сформовать маленький шарик, диаметр которого примерно равен 5 см, подготовить нужно и лепешку Ø10 см. Фигурки необходимо уложить в тени, оставив на 3 дня.

Затем можно проверить, насколько они прочны, есть ли на их поверхности трещины. При подтверждении последнего к глине нужно добавлять песок, так как она чрезмерно жирная. При отсутствии трещин фигурку нужно бросить, подняв на 1 м. Шарик не будет поврежден, если глина имеет оптимальную жирность. Если она чрезмерно тощая, то на поверхности фигурки из нее не образуется трещин, однако и прочность не окажется высокой. Для получения подходящих показателей жирности глины нужно подмешивать песок, делая это постепенно. Как только глина обретет нужные характеристики, ее можно использовать для производственного процесса.

Технология изготовления изделий из глины

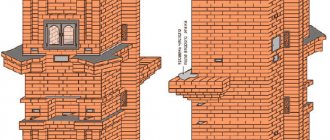

Технологическая схема производства кирпичей .

Для того чтобы изготовить кирпичи из глины, которые будут представлять собой сырец, первоначально нужно смочить форму изнутри, после посыпать цементом, что позволит облегчить извлечение изделий. Состав из глины нужно разложить по формам, которые после необходимо хорошо встряхнуть. Это распределит тесто по углам. Излишки глины нужно устранить стальной пластиной или кельмой. Сверху следует уложить съемную крышку. После созревания раствора форму предстоит перевернуть.

В процессе сушки осуществляется усадка материала до 15%. Лучше сушить изделия на стеллаже, который имеет навес. Это исключит попадание солнца на кирпичи. Этот этап займет от 6 до 15 суток. На период созревания станет влиять температура воздуха: чем она выше, тем более коротким будет срок сушки. После завершения данного этапа кирпич можно считать готовым. При необходимости получения обожженного изделия на следующем этапе нужно осуществить обжиг. Ввиду того что это является сложной задачей, не стоит браться за нее, если есть необходимость в большом количестве обожженного материала. А вот если есть потребность в 50 обожженных кирпичах для окончания строительства, то обжиг имеет рациональный смысл.

Технология обжига сырца

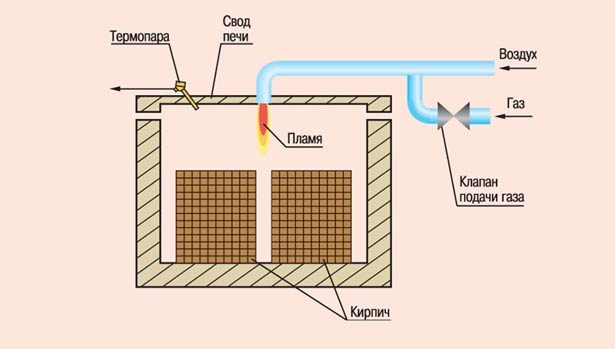

Схема обжига кирпича в промышленной печи.

Укладывать кирпич в бочку нужно, обеспечивая незначительные зазоры для качественного прогревания. По той причине, что у вас нет промышленной печи, такие работы можно произвести с использованием обычной бочки, объем которой должен быть равен 250 л.

Первоначально предстоит подготовить котлован для костра, глубина которого равна 50 см. Бочку нужно лишить дна, установив ее на костер на ножки, длина которых ограничена 20 см. Это позволит более комфортно поддерживать и регулировать огонь, тогда как прогрев глиняного кирпича окажется равномерным.

После укладки кирпича на основе глины в бочку ее нужно закрыть стальным листом, в качестве которого допустимо использовать извлеченное дно. Этот этап займет период 18-20 часов, в течение этого времени необходимо поддерживать огонь. После бочку нужно оставить для остывания, крышку открывать не нужно. Уменьшать огонь следует постепенно. Спустя 5 часов после остывания бочки и кирпичей можно извлекать готовые изделия.

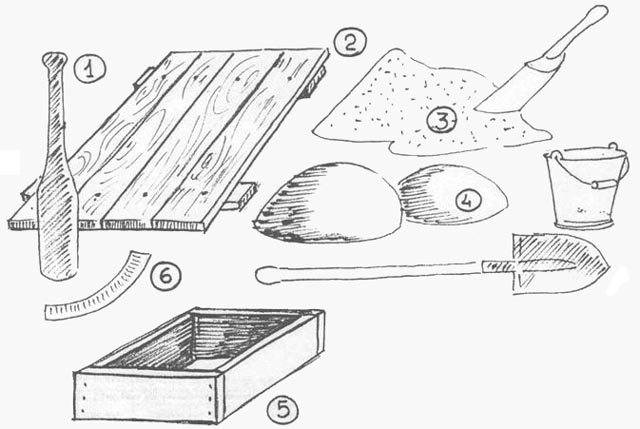

Инструменты для изготовления кирпича: 1 – толкун, 2 – настил, 3 – песок с совком, 4 – глина с лопатой, 5 – творило, 6 – скоба или скребок.

Изделия из глины могут иметь в составе ингредиенты, добавленные и смешанные в разных пропорциях. Таким образом, для получения самана нужно первоначально подготовить габаритный контейнер, который обладает низкими бортиками. Такая емкость удобна для перемешивания смеси. Для затворения нужно использовать комбинацию двух видов глины, одна из которых тощая, другая жирная. В составе должна быть еще и солома, конечная пропорция выглядит следующим образом 1:1:5. К упомянутым составляющим нужно добавить воды, а после перемешать лопатой. Если для кирпича вы решили использовать указанную рецептуру, то перед стартом работ солому предстоит измельчить. Если пренебречь этим требованием, то комки станут причиной понижения прочностных характеристик кирпича. Предпочтительнее использовать пшеничные стебли, которые прошли качественную сушку.

По желанию при самостоятельном производстве изделиям, в основе которых есть глина, можно придать размеры, отличные от стандартных габаритов.

Водостойкие характеристики кирпича, в составе которого необожженная глина, не слишком высоки, по этой причине, если изделия лягут в основу наружных стен, то их необходимо защищать от воздействия влаги. Для этого длину свесов крыши не стоит делать меньше 60 см, кроме того, швы нужно тщательно перевязывать. Проемы нужно располагать не ближе чем в 1,5 м от углов. Как только стены будут сложены, а дом усядет, поверхность стен предстоит оштукатурить, а в качестве альтернативного решения для защиты можно использовать облицовку сайдингом.

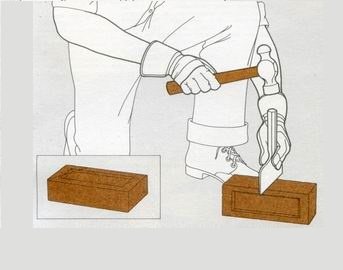

Схема проверки качества кирпича путем его раскалывания.

Если вы решили заняться кирпичом, состав которого лишен соломы, то взамен нее в раствор необходимо добавить небольшое количество песка. Пропорция при этом остается той же. Предпочтительнее для этого использовать мелкозернистый чистый кварцевый песок.

После обжига нужно проанализировать размеры и правильность форм кирпича, а также его качество. Для анализа качественных характеристик одно изделие нужно расколоть молотком. При хорошем обжиге цвет изделия окажется одинаковым, что касается и структуры на всем разломе. Тест над кирпичом на этом не окончен. Бой нужно еще залить водой, оставив на некоторое время. Если материал хорошо обожжен, то цвет и структура окажутся одинаковыми по всей поверхности.

Таким образом, керамический кирпич можно изготовить самостоятельно, не имея пресса и иного сложного промышленного оборудования.

Формы и размеры красного кирпича

Размеры красного кирпича.

Декоративным кирпичом можно обложить дом, а вот красный кирпич может быть использован при обустройстве оснований домов, стен и перегородок, монтаже печей и заборов. Этот материал сегодня заслужил статус самого универсального. Если изделие, в основе которого глина, качественно обожжено, то при легком ударе оно издает звонкий звук. Если изделие чрезмерно пережжено, то его сердцевина будет черной, а края оплавленными. Подобные изделия, несмотря на правильные размеры, нельзя использовать при строительстве, за исключением обустройства фундаментов. По стандартам, если красный кирпич имеет классические размеры, то его вес варьируется в пределах 3,5-3,8 кг.

Указанный выше размер обычного красного кирпича считается оптимальным для чередования поперечного и продольного расположения изделий относительно оси кладки.

Сегодня можно приобрести кирпич, который имеет другой размер: длина 250, ширина 120, высота 88 мм, такое изделие называется полуторным и используется при выполнении облегченных по весу кладок.

Существует еще и двойной кирпич, который имеет размер, равный 250х120х103 мм, подобные изделия почти не бывают полнотелыми, а используются в облегченных кладках. Для собственного производства вы можете выбрать свой размер кирпича, что будет зависеть от назначения изделия.

Форма для кирпича

Для того чтобы кирпич имел стандартные размеры, предпочтительнее сделать форму, габариты которой равны 250х120х65 мм.

Схема самодельной формы для кирпича.

В основе ящиков должны быть бруски, которые необходимо зафиксировать гвоздями.

Сырец представлен необожженным кирпичом, изготовленным самостоятельно из качественной глины. Такие изделия проходят сушку по правилам, это позволяет получить кирпич, который немногим отличается от обожженного. Его можно использовать в процессе строительства негабаритных хозяйственных построек по типу бань.

Использовать при изготовлении кирпича пресс, который задействован в промышленном поточном производстве, нецелесообразно, так как у домашнего мастера нет цели наладить массовое изготовление. Для получения изделий из глины можно использовать простую форму.