Изобретение может быть использовано в химической промышленности и при изготовлении стационарных и транспортных источников топлива. Восстанавливают оксид железа путем его термолиза при нагреве инертным газом с получением кислорода при температуре выше 1200°C и давлении выше 0.1 МПа. Затем железо окисляют потоком водяного пара, нагреваемым инертным газом, в емкости, попеременно заполняемой нагретыми инертным газом и водяным паром. Адсорбцией, или мембранным, или электрохимическим разделением выделяют водород как конечный продукт из потока водяного пара, а также кислород из потока инертного газа. Цикл окисления и восстановления оксида железа ведут в параллельных переключаемых секциях, соединенных по инертному газу и водяному пару. 8 з.п. ф-лы, 1 ил.

Получение водорода. Установки получения (производства) водорода.

Введение

Установка производства водорода в исполнении для закрытых помещений представляет собой комплексную установку производства водорода с производительностью по водороду 30 нм³/ч при чистоте 99,998% и давлении 10 бар (изб.)

Установка полностью автоматизирована, что значительно уменьшает время присутствия (обслуживания) оператора. Спроектирована установка для полностью непрерывной эксплуатации, расход водорода на выходе автоматически регулируется под требования пользователя. Благодаря тщательному подбору используемых основных компонентов, требования по техническому обслуживанию сведены к минимуму.

Надежность

Были приложены специальные усилия, чтобы обеспечить высочайший уровень безопасности для наших заказчиков:

- Протокол обеспечивает безопасное отключение в случае сбоя в системе управления (ПЛК)

- Непрерывная система обнаружения водорода в атмосфере (HTA)

- Надежная логическая схема для всех параметров (контролируются более 30 параметров)

- Бесперебойный источник питания (UPS) обеспечивает отключение в случае отключения питания

- Непрерывный мониторинг чистоты газа (HTO)

- Исходно надежная конструкция (пассивная безопасность), что позволяет установке осуществлять аварийный сброс давления механически, в случае выхода из строя средств управления.

- Минимальное наличие газа в системе (только несколько нм³/ч при полном производстве)

- Многократное резервирование по критическим параметрам надежности. В дополнении к стандартным трансмиттерам, каждый параметр надежности также контролируется с помощью предохранительным реле, который запускает тревожную сигнализацию или останавливает установку в случае нарушения нормальной эксплуатации (например, уровень электролита, температура пакета/блока элементов, давление в системе, …).

Автоматизация

Установка производства водорода тщательно продумана, чтобы работать непрерывно с минимальной потребностью в человеческом участии при поддержании уровня надежности в соответствии с самым строгим промышленным стандартам.

Установка запускает и поддерживает производства водорода полностью автоматически, а основные параметры безопасности и производства в то же время непрерывно проверяются. Следующие функции включены в нашу установку как стандартные:

- Контроль давления водорода:

HMI (Человеко-машинный интерфейс) на панели управления позволяет оператору выбирать необходимое давление газа (между 6 и 10 бар изб.). Установка автоматически регулирует коэффициент производительности, чтобы поддержать заданное давление (опционально возможно добавить клапан понижения давления, чтобы выполнить требования заказчика). - Регулирование расхода водорода:

основываясь на давлении, производство водорода и как следствие выходная производительность по водороду постоянно регулируется в рабочих пределах, чтобы следовать фактической потребности. Водород (частично) будет выпускаться в атмосферу в течение максимум 20 мин., в случае если потребность ниже минимальной производительности установки. - Автоматизация охлаждения:

Расход воды охлаждения, поступающей на теплообменники, постоянно регулируется при помощи ПЛК (термостатное управление). Данная функция обеспечивает постоянную рабочую температуру процесса электролиза. - Удаленный I/O

: используя современное соединение, мы значительно уменьшили количество соединительных кабелей и соответственно время, необходимое на установку. Внедрение прокола в комбинации с безопасным ПЛК и безопасным I/O позволяет системе полностью соответствовать самым строгим актуальным нормам и стандартам безопасности. ПЛК автоматически диагностирует любые ошибки передачи данных, не только делая систему безопаснее, но также сокращая время и силы на устранения неполадок. - Полуавтоматическая продувка азотом:

продувка азотом необходима перед пуском установки, когда внутреннее давление ниже 15 кПа. ПЛК системы последовательно активирует различные клапаны в системе, гарантируя, таким образом, что весь воздух перед производством водорода откачен. Единственное ручное действие, которое потребуется, – это изменить позицию двух клапанов. Данное действие можно автоматизировать опционально, чтобы данное действие выполнялось дистанционным оператором.

Контроль и мониторинг установки

Характеристики панели управления повышенного контроля и возможности мониторинга:

- Дистанционный мониторинг:

дает оператору возможность доступа к экрану HMI, расположенному на панели управления, и эксплуатации электролизера с удаленного соединения. Он отображает технологические параметры, динамику, события, сигналы тревоги, и позволяет оператору включать/отключать индивидуальные пакеты элементов. - Выключатель с ключом:

позволяет оператору запускать/останавливать установку. По технике безопасности чтобы запустить установку необходимо, чтобы оба внутренний и внешний выключатель с ключом обязательно находились в положении ПУСК. - Кнопка сброса:

сбрасывает цепь аварийной защиты после отключения. После нажатия кнопки сброса установка полностью автоматически переходит в процесс производства после выполнения процедуры безопасности по инициализации. - Аварийное выключение:

При нажатии этой кнопки система незамедлительно отключает от питания пакеты элементов и вспомогательные системы обеспечения и сбрасывает давление в системе. За счет этого система будет переведена в безопасный режим, чтобы избежать аварийной ситуации. - Сенсорный экран с человеко-машинным интерфейсом (HMI

: Экран HMI расположен на панели управления и позволяет оператору контролировать и эксплуатировать электролизер либо с экрана, либо с удаленного соединения. Система мониторинга включает в себя запись данных на компактную флэш карту. Она также позволяет нашим техническим специалистам подключаться к электролизеру, для диагностики и исправления случаев неисправностей и тревожной сигнализации при необходимости. ПЛК использует программное обеспечение Siemens S-7.

Объем поставки

Базовое оборудование

Технологический скид

Ключевым компонентов электролизного скида является пакет биполярных ячеек для электролиза воды под давлением. Пакет ячеек состоит из кольцевых электролизных ячеек, в каждой из которых содержатся два электрода и одна щелочная неорганическая ионообменная мембрана.

Генерация H2 и О2 происходит при подаче тока на пакет ячеек. Газы затем направляются на газовый сепаратор, который представляет собой двойной сосуд под давление из нержавеющей стали, после которого они промываются в специально спроектированном напорном сосуде, расположенном над газосепаратором.

Оборудование технологической части изготовлено из материалов высокого качества и соответствует ATEX директивам.

Данное оборудование предназначено только для установки внутри помещений. Просим обратить внимание, что технологическая часть, производящая водород, классифицирована только для применения в зоне II. Но если технологическая часть защищена опциональным ATEX кожухом, то можно пренебречь этими требованиями зоны II. В данном случае требуется, чтобы место установки было «общего назначения».

Технологическая часть поставляется как полностью собранный скид, в который включено оборудование, например:

- Пакеты ячеек

- Газосепарторы, установка промывки газообразного водорода и коалесцирующие фильтры

- Теплообменники для электролита и системы газового охлаждения

- Лоток детектора утечек с реле уровня

- Детектор водорода (HTA), панель анализатора для водорода в кислороде (HTO)

- Приборы кип и распределительные коробки: датчики, трансмиттеры, реле и т.д.

- Клапаны и вентиляционные коллекторы (H2 и O2)

Панель управления

Шкаф панели управления включает в себя ПЛК и все соответствующее оборудования для обеспечения автоматической и надежной эксплуатации установки. Панель управления с помощью кабелей будет подсоединена как к технологической части, так и к силовой стойке. Характеристики:

- Утвержденный электрический кожух с 2 запираемыми дверцами

- Вентиляторы охлаждения + система фильтрации воздуха

- ПЛК (Siemens S-7 программное обеспечение)

- Снаружи: терминал с дисплеем для визуализации и HMI

- Аварийный останов на дверце кожуха

- Блок бесперебойного питания для безопасного отключения

- 24 В пост. тока блок питания

- Автоматические выключатели и трансформаторы

- Печатные платы и звуковая сигнализация

Силовая стойка

Силовая стойка конвертирует входящее 3х фазное AC питание в стабилизированный DC ток, требуемый для процесса электролиза. Она включает:

- Кожух с запираемой дверцей

- Охлаждающие вентиляторы + система фильтрации воздуха

- Защитная блокировка дверного переключателя

- Трансформатор

- Выпрямитель

- Автоматические выключатели, пускатели, тиристоры и мостовые выпрямители

- Замеры пакетов ячеек амперметром и вольтметром на дверце

- Устройство проверки фазы

Система очистки водорода

Система очистки водорода спроектирована для дальнейшей очистки водорода до минимального уровня в размере 99.998%. Данная чистота достигается в 2 этапа:

Этап 1: для уменьшения содержания О2 в потоке газообразного H2 с помощью каталитической реакции. Выход О2 в H2 составляет менее 10 ppm или опционально менее 2 ppm.

Этап 2: Осушка: для удаления влажности в 2 колоннах осушки. Одна колонна находится в работе, в то время как вторая находится в режиме резерва / регенерации. Водород на выходе будет иметь атмосферную точку росы менее -60 °C или опционально менее -75 °C.

Система очистка водорода сконструирована на скиде и располагается в технологическом помещении. Система очистки водорода управляется с помощью центрального ПЛК в панели управления и имеет следующие особенности:

- Deoxo сосуд с катализатором для удаления H2 в О2 (с обогревом и изоляцией)

- Теплообменник

- Коалесцирующий фильтр

- Система дренажного сосуда для удаления воды

- Оборудование КИП

- Две колонны осушки с молекулярным ситом (с обогревом и изоляцией) (с временной регенерацией)

- Соединения до контура охлаждения газа

- Соединение до вентиляционных коллекторов технологической части (H2 и O2)

Чиллер (охлаждение газа)

Чиллер подает охлаждающую воду низкойтемпературы в замкнутый контур в сторону теплообменников технологических газообразных водорода и кислорода установки при температуре 15 °C, вне зависимости от температуры окружающей среды. Охлажденная вода охлаждает газообразные водород и кислород, превращая водяной пар, появляющийся в процессе электролиза, в конденсат. Затем он фильтруется и удаляется из потока газа. Чиллер устанавливается внутри кожуха для применения внутри помещения и включает насос и расширительный бак.

Спецификация на чиллер

| Условия окружающей среды | Диапазон температур окр. среды | +5 до +45°C |

| Температура, охл. вода | +15°C | |

| Установка | Размеры (ВхШхГ), м | 1,35 х 0.88 х 0.8 |

| Пустой вес | 185 кг. |

Система охлаждения электролита

Данная система охлаждения используется для охлаждения электролита и чиллера и включает насосный скид и сухой охладитель, выводящий тепло в окружающий воздух. Охлаждающая вода циркулирует в закрытом контуре, через высокопроизводительный теплообменника по типу «электролит-вода», установленный в технологической части установки производства водорода.

Благодаря системе охлаждения закрытого цикла гарантируется полная выходная способность установки по водороду в диапазоне от -20 °C и +40 °C (-40 °C или +50 °C опционально) температуры окружающей среды. Сухой охладитель и насосный скид регулируются с помощью центрального ПЛК в панели управления.

Спецификация на сухой охладитель

| Условия окр. среды | Диапазон температур окр. среды | 20°C до +40°C |

| Температура, выход охл. воды | температура окруж. среды + 3°C | |

| Макс. температура окр. среды для 100% выхода | +40°C | |

| Уровень шума на 10м от вентилятора | менее 69 дБа | |

| Установка | Размеры (ДхШхВ), м | 2.7 х 1.5 х 1.7 |

| Пустой вес | 322 кг. |

Система подготовки питательной воды

Система подготовки питательной воды (настенный монтаж) превращает водопроводную воду вчистую деминерализованную воду, необходимую для процесса электролиза. Осуществляется постоянный мониторинг за качеством воды, прежде чем она сможет поступить в процесс. Размеры ВхШхГ – 1,5х1,0х0,5 м

Система включает в себя такие фильтрационные очистные этапы как:

- Мембрана обратного осмоса

- Ионообменная система смешанного типа со смолой (2 резервуара, наполненные смолой)

- Система смягчения воды с цифровым дозирующим насосом (антинакипь)

- Измеритель электропроводности

- Предварительные фильтры с активированным углем и для улавливания частиц

- Указатели давления и реле

Водопроводная вода обеспечивается со стороны заказчика и должна соответствовать или же превосходить требования следующей спецификации. Просим обратить внимание, что 1.5 до 2 литров водопроводной воды дадут 1 литр чистой воды и что для электролитической реакции потребуется прим. 1 литр чистой технологической воды для производства 1 нм³ водорода. Просим учитывать, что часть водопроводной воды потребуется дренировать, для удаления минералов и часть будет возвращена на мембраны обратного осмоса.

Спецификация на питательную воду

| Потребление водопроводной воды | 1.5 – 2 л/нм³ водорода (H2) | Ba2+ | 0.05 мг/л макс. |

| Температура | 10°C – 30°C | Ca2+ | 20-50 мг/л макс. |

| Давление | 2-4 бар изб | Mg2+ | 10-30 мг/л макс. |

| Микробиологическое загрязнение отсутствует | — | Cl- | 150 мг/л макс. |

| Индекс Ланжелье | 2.5 макс. | SO42- | 150 мг/л макс. |

| pH | 7,0-8,5 | HCO3- | 100 мг/л макс. |

| Свободный хлор | 0.02 мг/л макс. | Fe (общ.) | 0.5 мг/л макс. |

| Взвешенные твердые частицы | 0.05 мг/л макс. | Al (общ) | 0.05 мг/л макс. |

| CO32- | 0. 5 мг/л макс. | Электропроводимость | 1000µS/см макс. |

| Мутность | NTU < 0,5 | SiO2 | 0.5 мг/л макс. |

| Na+ | 200 м г/л макс. | Марганец | 0.05 мг/л макс. |

| К+ | 50 мг/л макс. |

Спецификация воды на входе системы подготовки питательной воды

Техническая спецификация

| Выходные данные | H2 производство | Расход | 12 до 30 нм³/ч |

| Чистота (до системы очистки водорода) | 99.9% (*H2O насыщенный) O2 < 1.000 ppm | ||

| Чистота (после системы очистки водорода) | 99.998 %; 02 < 2 ppm; N2 ; 12 ppm Атмосферная точка росы: -60°C (-75°C с улучшенной чистотой) CO+CO2+THC < 70 ppb | ||

| Рабочее давление при полном расходе | 10 бар изб (после системы очистки водорода) | ||

| Количество пакетов элементов | 2 | ||

| O2 производство** | Номинальный расход | сбрасываемый | |

| Мощность | Требования по мощности | Расчет потребляемой мощности при полном расходе без вспомогательных систем обеспечения | 5.0 кВт/нм³ |

| Напряжение | 3 х 400 VAC ± 10% 3 x 480 VAC ± 10% (стандарт в US опции) 3 х 575 VAC ± 10% (стандарт в CA опции) | ||

| Частота | 50 Гц ± 3% 60 Гц ± 3% (стандарт в US и CA опции) | ||

| Установленная мощность | 1 х 240 кВА | ||

| Вспомогательные системы обеспечения | Азот для продувки | Давление | 4 до 10 бар изб |

| Количество на продувку | прим. 2 нм³ | ||

| Охлаждающая вода | Контур охлаждения электролита *** | Обеспечивается системой охлаждения с закрытым контуром Если не включено: — макс. температура воды: 40°C — макс. расход: 4 м³/ч | |

| Контур охлаждения газа | Обеспечивается чиллером Если не включено: — вода при 15°C — макс. расход 0.2 м³/ч | ||

| Питательная вода | Потребление деминер. воды в технологич. процесс | < 1 л/нм³ H2 | |

| Потребление водопроводной воды в установку обратного осмоса *** | 1.5 – 2 л/нм³ H2 (в зависимости от качества водопроводной воды) | ||

| Давление | 2 до 4 бар изб. | ||

| Воздух КИП | Мин. давление | 6 бар (воздушный компрессор в качестве опции) | |

| Потребление (без регулирующих клапанов) | ± 80л/мин (не постоянное потребление) | ||

| Первое заполнение | Электролит | Тип | H2O + 30% вес. KOH |

| Количество | прим. 500 л. | ||

| Установка | Условия окруж. среды | Диапазон температуры окр. среды | +5°C до +40°C |

| Макс. температура для 100% выходн. параметров | +40°C | ||

| Зона установки ***** | внутри помещения, область общего назначения | ||

| Относительная влажность | < 95% | ||

| Высотная отметка | < 500 м |

Выше указанные данные представлены только для информации и могут быть пересмотрены без уведомления. Технические данные не могут быть использованы для гарантийных целей.

(**) Использование кислорода требует опциональную функцию «использование кислорода» (***) Применимо только, если опция «охлаждение закрытого цикла» не выбрана. (****) Исходя из того, что Система подготовки питательной воды обратным осмосом включена в объем поставки. (*****) Технологическая часть должны быть оборудована опциональным ATEX кожухом (ATEX зона II без кожуха).

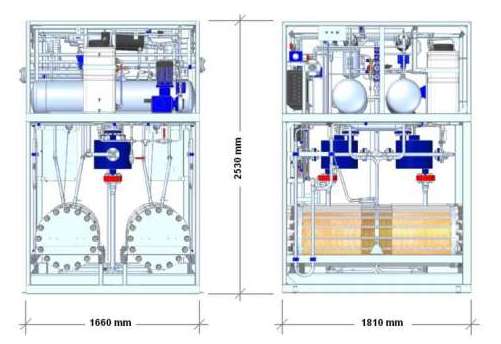

Размеры:

| Технологическая часть Пустой вес ~2450 кг Рабочий вес ~ 2900 кг | ||

| ||

| Силовая стойка Общий вес ~1500 кг Общий вес ~450 кг | Система очистки водорода Вес ~600 кг | Панель управления Размеры: ~ 900x900x2300 мм Размеры: ~ 1000x1000x2000 мм |

Дополнительные (технологические) опции по запросу:

Улучшение чистоты -75 °C 2ppm

O2

Данная опция снижает атмосферную точку росы произведенного H2 с -60 °C до -75 °C, а содержание О2 в произведенном H2 с 10ppm до 2 ppm.

Уменьшенное содержание N2 – распылительный разбрызгиватель

Распылительный разбрызгиватель – это устройство, устанавливаемое на входе деминерализованной воды установки производства водорода для уменьшения содержания N2 менее 2 ppm произведенного H2. Это позволит достигнуть чистоты водорода 99,999%.

Замер чистоты в режиме реального времени

Производится непрерывный мониторинг произведенного H2 в реальном времени как по содержанию воды («точка росы»), так и по содержанию кислорода. Данная опция может быть выбрана только в сочетании с системой очистки водорода.

Спускной клапан (только в комбинации с системой замера чистоты в режиме реального времени)

Данное устройство автоматически выпускает H2 в атмосферу, в случае если его качество не соответствует спецификации. Данная опция может быть выбрана только в комбинации с системой замера чистоты H2 в режиме реального времени.

Использование кислорода

Стандартно О2 сбрасывается в атмосферу. Производитель может обеспечить опциональную систему для очистки О2 и его подготовки для дальнейшего использования / очистки со стороны заказчика.

Система кондиционирования воздуха на панели управления

Это модульная установка кондиционирования воздуха, устанавливаемая на электропанелях. Данное устройство рекомендовано для систем, часто эксплуатируемых в температурах окруж. среды более +40 °C, но ниже 45 °C

Массовый расходомер

Массовый расходомер – это непосредственный замер объема H2, идущего в линию заказчика.

Содержание кислорода в детекторе атмосферы

Трансмиттер кислорода в атмосфере может быть реализован в технологическом помещении для непрерывного мониторинга уровня O2 в атмосфере технологического помещения. Система сигнализации срабатывает, если уровень кислорода падает ниже или поднимается выше безопасных предельных значений.

Регулятор противодавления

Гарантирует характеристики установки путем поддержания генератора и deoxo осушителя на стабильном давлении. Колебания в линии заказчика не будут влиять на давление в технологической части (будет добавлен в установку, если напрямую соединен к компрессору).

Компрессор воздуха КИП:

Компактный, но надежный компрессор воздуха кип, устанавливаемый в помещении общего назначения, для устранения необходимости внешней подачи воздуха кип.

Прямое соединение к источникам возобновляемой энергии:

Мы можем предложить специальные подходы для прямого соединения электролизера к возобновляемым энергоресурсам (например, электролизер с регулируемой мощностью), обеспечивая эффективную и высокопроизводительную систему, оптимизированную для конкретного применения.

Автоматический перезапуск

Данная функция позволяет установке непрерывно определять актуальное давление в линии заказчика. Если установка находится в резервном режиме, то с помощью данной функции установка может быть автоматически повторно запущена, как только давление линии заказчика окажется ниже заданного порогового значения.

Автоматическая N2 продувка:

Позволяет осуществлять всю последовательность продувки N2 и системы очистки водорода автоматически. Продувка азотом требуется перед запуском установки, если внутреннее давление ниже 15 кПа. ПЛК системы поэтапно активирует различные клапаны в системе, данным гарантируется удаление всего воздуха перед началом производства водорода.

Объем комплектации:

- Электролизер – 1 шт.

- Пакет элементов 15 нм3/ч – 2 шт.

- Панель управления с системой мониторинга – 1 шт.

- Силовая стойка- 1 шт.

- Соединительный кабель – 1 шт.

- Система очистки водорода -1 шт.

- Контроль качества входящей деминерализованной воды

- Чиллер для охлаждения газа – 1 шт.

- Система охлаждения с закрытым контуром – 1 шт.

- Система обнаружения водорода в атмосфере (HTA) – 1 шт.

- Система подготовки питательной воды – 1 шт.

- Резервуар объемом 20 м3 по воде – 1 шт.

- Запасные части

- Расходные материалы на 1 год

- Стандартный комплект инструментов

- Пусконаладочные работы

Электролиз воды в промышленных генераторах водорода

Электролиз

это окислительно-восстановительная реакция, которая протекает только под действием электричества. В промышленных генераторах водорода для получения водорода и кислорода проводят электролиз воды. Для протекания реакции необходимо поместить в электролит два электрода, подключенных к источнику питания постоянного тока:

- Анод

— электрод к которому подключен положительный проводник; - Катод

— электрод к которому подключен отрицательный проводник.

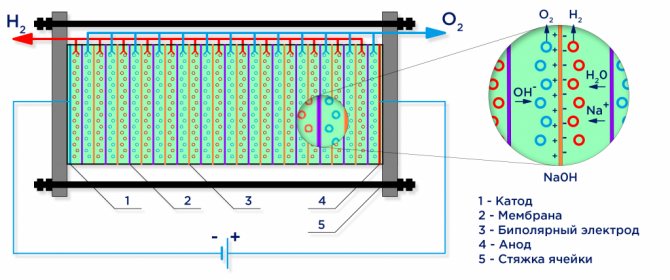

Ниже представлена принципиальная схема промышленного щелочного электролизера.

Электролиз воды

Под действием электрического тока вода разделяется на составляющие ее молекулы: водород и кислород. Отрицательно заряженный катод притягивает катионы водорода а положительно заряженный анод — анионы ОН — .

Деминерализованная вода, используемая в промышленных электролизных установках сама по себе является слабым электролитом, поэтому в нее добавляют сильные электролиты для увеличения проводимости электрического тока. Зачастую выбирают электролиты с меньшим катионным потенциалом, чтобы исключить конкуренцию с катионами водорода : KOH или NaOH. Электрохимическая реакция протекающая на электродах выглядит следующим образом:

- Реакция на аноде: 2H2 O → O2

+ 4H + + 4e − — выделение кислорода; - Реакция на катоде: 2H2O + 2e − → H2

+ 2OH − — выделение водорода.

Промышленный электролизер собран по биполярной схеме, где между основными электродом и катодом помещены биполярные «промежуточные» электроды имеющие разные заряды по сторонам. Со стороны основного анода, промежуточный электрод имеет катодную сторону, со стороны катода — анодную (см. рисунок).

Далее, чтобы получить чистый водород и кислород, требуется разделить газы образующиеся на электродах, и для этого применяют разделительные ионно-обменные мембраны (см. рисунок). Количество получаемого водорода в два раза больше получаемого кислорода и поэтому давление в водородной полости поднимается в два раза быстрее. Для уравнивания давления в полостях применяют уравнивающую давление мембрану на выходе из электролизера, которая предотвращает передавливание водорода в полость кислорода через каналы предназначенные для циркуляции электролита.

Данный метод является наиболее применяемым методом в промышленности и позволяет получать газообразный водород с КПД от 50 до 70% производительностью до 500 м 3 /час при удельных энергозатратах 4,5-5,5 Н2м 3 /кВт-ч.

ЭЛЕКТРОЛИЗ НА ТПЭ

В настоящий момент к наиболее эффективным методом разделения можно отнести электролиз с применением твердо-полимерных электролитов на основе перфторированной ионно обменной мембраны.

Данный тип электролизеров позволяет получать водород с КПД до 90% и является наиболее экологичным. Электролизеры с ТПЭ дороже щелочных в 6-7 раз и поэтому пока не получили свое распространение в промышленности.

источник