Процесс горения

Рассмотрение принципа работы конденсационных котлов имеет смысл начать с того, за счет чего вообще происходит нагрев теплоносителя в данном оборудовании — горения топлива. Основные химические элементы, участвующие в процессе горения любого углеводородного топлива:

- Углерод (С), водород (H2), сера (S) — содержатся в топливе. Содержание серы может быть достаточно высоким в дизельном или твердом топливе (дрова, уголь). Для природного газа максимальное содержание сероводорода согласно нормам составляет 20 мг/м3, фактическое обычно гораздо меньше.

- Кислород (О2), азот (N2) — содержатся в воздухе. Так же в воздухе присутствуют другие газы, но они либо инертны, либо их процентное содержание крайне мало.

Далее будем рассматривать горение на примере простейшего углеводорода — метана (CH4). Строго говоря, данная реакция представляет собой достаточно сложную цепочку с образованием промежуточных соединений, мы приведем итоговую формулу:

CH4+2O2 ? CO2+2H2O+Q

Реакция проходит с выделением энергии и образованием углекислого газа и воды. Важным моментом здесь является то, что при недостатке кислорода в реагирующей смеси, помимо углекислого газа образуется так же угарный (СО), который даже в сравнительно малых концентрациях опасен для человека. Кроме того, при этом снижается количество получаемой энергии. Для предотвращения данного эффекта существуют определенные особенности в конструкции элементов котла, которые мы обсудим в последующем.

Другой важной группой реакций при горении метана в воздухе является окисление азота и серы:

N2+O2 = { NO | NO2 | N2O }

S+O2 = { SO2 | SO3 }

Оксиды азота NO и NO2 обычно обозначают общим наименованием NOx. При реакции с водой они образуют азотную (HNO3) и азотистую (HNO2) кислоты. При выбросе в атмосферу последние становятся одним из основных компонентов кислотных дождей. Закись азота N2O кислот не образует, но участвует в разрушении озонового слоя. Естественно, что в конструкции современных котлов предпринимаются меры для снижения данных выбросов. Мы рассмотрим эти меры при обсуждении отдельных компонентов оборудования.

Оксиды серы при реакции с водой образуют серную кислоту. Но их содержание в продуктах сгорания крайне мало, поэтому как фактор загрязнения среды они не рассматриваются. Но они могут оказывать сильное воздействие на элементы конденсационного котла.

Принцип работы

В любом котле отопления кроме электрического используется энергия, выделяемая при сжигании топлива с последующей передачей тепла посредством теплообменника. Однако задействуется далеко не вся высвобожденная горением теплота. Часть бесцельно рассеивается, часть нужна для поддержания естественной тяги, то есть попросту вылетает в трубу. Даже закрытая камера сгорания и принудительный отвод выхлопа не помогает особенно повысить эффективность теплопередачи. Среднее значение КПД для газового котла – 92%. Повысить коэффициент практически невозможно, это потолок для классической конструкции газового котла.

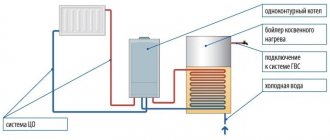

Схема работы котла

Однако есть возможность задействовать источники тепла ранее игнорируемые конструкторами и разработчиками котельного оборудования. В выхлопе, в отработанных газах после сгорания природного газа имеется изрядное количество перегретого водяного пара и других включений (зола, смолы и т.п.).

Пар по большей части не из воздуха, поступающего извне, а полученный в результате самого горения, и, следовательно, он таит в себе существенный запас энергии. Прямой теплообмен в этом случае не особенно полезен, зато если заставить водяной пар конденсироваться, то выделится уже приличная по объему теплота, сопоставимая с энергией горения природного газа.

Оказалось, что сконденсировать пар из выхлопа газовой горелки просто. Достаточно на пути от камеры сгорания к дымоходу установить теплообменник с температурой поверхности не более 55°С, что соответствует приблизительно значению точки росы для продуктов сгорания природного газа.

Принцип действия конденсационного котла:

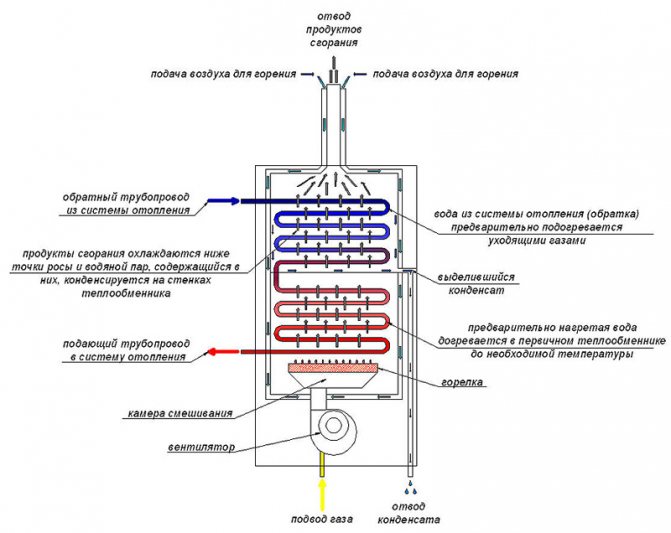

- В камере сгорания сжигается природный газ.

- Теплота от сгорания передается основному теплообменнику.

- В верхней части котла устанавливается дополнительная камера с теплообменником, который нагревается не выше 55°С.

- Пар из выхлопа конденсируется во второй камере и отдает дополнительное тепло.

Если взять классическую теплоту сгорания газа за 100%, то за счет конденсации получается еще дополнительно 15%. С учетом выхода обычных котлов – 92%, получаем 107% КПД для конденсационного котла.

Чтобы реализовать нормальную работу конденсационного котла, теплоноситель в системе отопления не должен нагреваться свыше определенной температуры 50-55°С. Обратка, поступающая от радиаторов, в первую очередь подводится к конденсатору, а уже после этого к основному теплообменнику.

Принцип работы конденсационных котлов

Теперь перейдем к рассмотрению использования тепловой энергии, образующейся при горении топлива. Цепочку преобразований энергии в котле условно можно выразить в следующем виде:

Горение ? Выход энергии ? Использование энергии

? На первом этапе получаемое тепло можно разделить на три части:

- Излучение;

- Нагрев продуктов сгорания;

- Испарение воды, находящейся в продуктах сгорания.

? На втором этапе, соответственно:

- Нагрев теплоносителя;

- Потери через корпус котла;

- Потери с уходящими газами.

Главная цель котлового агрегата — обеспечить максимальное получение тепла на первом этапе (качество горения) и передачу его теплоносителю (сокращение потерь).

Основная идея «конденсационные котлы принцип работы» в том, что теплота, расходующаяся на испарение воды на первом этапе, с точки зрения дальнейшего использования, принципиально отличается от излучения и нагрева продуктов сгорания. Дело в том, что нагрев теплоносителя с помощью излучения или контакта с разогретыми газами происходит в любом случае, пусть и с разной эффективностью. В то же время, чтобы использовать энергию, заключенную в водяном паре, необходимо обеспечить условия, при которых произойдет фазовый переход: переход из пара в жидкость (конденсат). Происходит это при охлаждении пара до так называемой точки росы, которая для метана при нормальных условиях примерно равна 55 °C.

В силу того, что в продуктах сгорания содержится определенное количество оксидов азота и серы, при выпадении конденсата они вступают в реакцию с образованием соответствующих кислот. Кроме того, при определенных условиях, может образоваться угольная кислота как продукт реакции углекислого газа и воды. Но данная кислота достаточно неустойчива и в атмосфере быстро распадается.

Соответственно, используются два термина для энергии, получаемой при горении:

- Высшая теплота сгорания (Qs) — полная тепловая энергия.

- Низшая теплота сгорания (Qi) — полная тепловая энергия за вычетом энергии заключенной в водяном паре.

Эффективность конденсационного котла

В соответствии с описанным выше вводится понятие КПД — коэффициента полезного действия котла как отношения тепла, переданного теплоносителю, к теплоте сгорания топлива. При чем обычно, если не указано обратного, используется именно низшая теплота сгорания, то есть без учета энергии конденсации пара.

Вообще говоря, любой котел можно поставить в условия, когда он начнет работать в конденсационном режиме — достаточно, чтобы температура теплоносителя была ниже определенной величины. Но оборудование, не предназначенное для такой работы крайне чувствительно к кислотному составу конденсата и быстро выходит из строя. Поэтому в документации к неконденсационным котлам обычно приводится ограничение температуры обратного теплоносителя “не ниже 60 °C”. Исключение составляют чугунные котлы некоторых производителей, где за счет толщины металла даже при низких температурах теплоносителя дымовые газы не остывают до точки росы. Впрочем, данных фактор сильно сказывается на эффективности таких котлов.

Для повышения коэффициента полезного действия нужно предпринимать действия в нескольких связанных направлениях:

- Повышение качества горения.

- Снижение тепловых потерь с уходящими газами.

- Повышение количества тепла, передаваемого теплоносителю.

- Снижение тепловых потерь через корпус котла.

Мероприятия, связанные с последним пунктом достаточно очевидны — тепловая изоляция корпуса и отдельных элементов, так что отдельно мы его рассматривать не будем.

В решении задач, связанных с первым и вторым пунктами большую роль играет конструкция горелочных устройств.

За повышение количества передаваемого теплоносителю тепла отвечает, в первую очередь, конструктив теплообменника котла.

Теперь рассмотрим основные конструктивные особенности котлов, позволяющие им работать в режимах с выпадением конденсата и направленные на повышение эффективности.

Что такое конвекционные котлы на газе

В основу их работы положен принцип конвекции. Он заключается в перенесение внутренней энергии источника тепла (природного газа) теплоносителю (воде) через теплообменник.

Особенности процесса теплопередачи

Часть энергии сжигаемого газа не используется и улетучивается в атмосферу вместе с продуктами его сгорания. Это теплота от энергии водяных паров, которая может выделяться при их конденсации.

Для конвекционных котлов конденсация паров на поверхности теплообменника и камеры сгорания недопустима. Кислотные составляющие обязательно приведут к преждевременному выходу их из строя.

Поэтому, чтобы конвекционные котлы исправно работали долгое время, их нужно использовать в высокотемпературных системах отопления. Здесь температура подающей и возвратной линии теплоносителя не имеют большой разницы.

Например, подающая линия имеет температуру около +80оС, а «обратка» +60оС. Важно, чтобы температура возвращаемого теплоносителя не достигала точки росы — это +57оС. Ниже этой величины может начаться процесс конденсации воды. Как правило, это системы отопления радиаторного типа.

Обеспечение нормальной работы

Для этого конвекционным котлам необходимо постоянное обновление воздуха в помещении, где они находятся. Это обеспечивает естественная вентиляция. Она подразумевает, во-первых, устройство дымоходов на естественной тяге для удаления продуктов сгорания газа. Во-вторых, вентиляционных каналов для притока свежего воздуха.

Чтобы добиться качественного и безопасного сжигания 1м3 природного газа необходимо не менее 10 м3 воздуха. Если воздуха будет меньше, то начнется процесс не полного сжигания газа. Он отрицательно сказывается, как на его теплоотдаче, так и на безопасности пользования конвекционным котлом.

Поэтому требования к устройству вентиляции и дымоотводу очень высокие. Необходимо их правильное устройство и эксплуатация.

Как устроены конвекционные котлы на газе

Они состоят из нескольких основных технологических блоков, автоматики управления и безопасности.

Внутреннее устройство конвекционного газового котла

Газогорелочный блок — это трубопровод подвода газа, система управления, основная газовая горелка, запальник, и электророзжиг. Его назначение состоит в доставке газа к элементам котла, ввода аппарата в рабочий режим. Далее следует подготовка газовоздушной смеси в нужной пропорции газа и воздуха для его эффективного сжигания.

Блок теплообмена представляет собой камеру сгорания и теплообменник. Здесь происходит процесс передачи тепловой энергии сжигаемого газа теплоносителю системы отопления или для горячей воды.

Блок удаления продуктов сгорания – это место сбора отработанных газов и перехода их в дымоход.

Виды автоматик

Одна из них управляет работой прибора. Она состоит из блока выдачи команд по температуре нагрева теплоносителя и горячей воды (для двухконтурных котлов). С его помощью конвекционные котлы на газе включают или выключают в нужный момент основную горелку.

Автоматика безопасности — это блок анализа режима работы аппарата. Система выдает команды на полное отключение при возникновении аварийных ситуаций.

Как работает конвекционный котел

Это автоматизированное устройство приготовления теплоносителя системы отопления или горячей воды. Поэтому, запустив его, не требуется постоянного вмешательства для выполнения котлом этих функций.

Первым делом вручную (при помощи спички, пьезо или электророзжига) зажигается запальник котла. Он горит постоянно до полного отключения прибора газовым краном на длительное время.

Когда вода в системе отопления остыла и требует нагрева, срабатывает автоматика управления по температуре. Газ, смешиваясь с воздухом, поступает в камеру сгорания и загорается от горящего запальника.

Далее конвекционные котлы на газе включают основную горелку. Начинается нагрев теплообменника, а через него и теплоносителя.

Когда достигнута требуемая температура в системе отопления, та же автоматика выключает подачу газа. Основная горелка погасает и нагрев теплоносителя прекращается. Запальник продолжает гореть. При очередном остывании отопительной системы процесс повторяется автоматически.

Теплообменник конденсационного котла

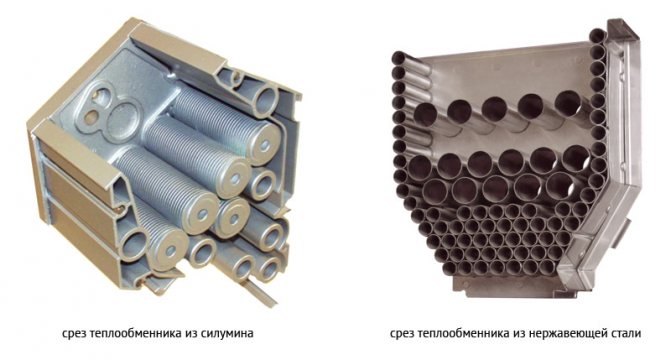

На данный момент существует достаточно большое разнообразие конструктивных решений в данной сфере у различных производителей котельного оборудования. Как относящихся к геометрии теплообменника, так и к используемым материалам. При более детальном рассмотрении можно выделить три основных направления, в которых ведутся разработки:

- Повышение количества образующегося конденсата;

- Повышение общей эффективности теплообменника (передача излучения от горящего топлива и тепла от дымовых газов);

- Обеспечение устойчивости оборудования к кислотному составу конденсата.

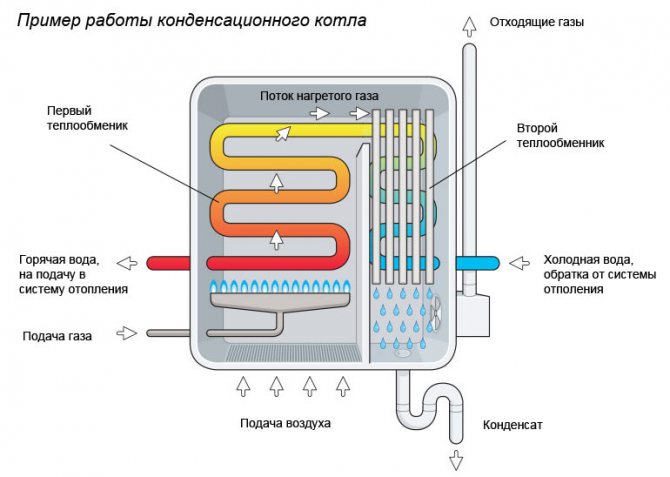

Ранее в конденсационных котлах использовалось два теплообменника — один для первичного охлаждения дымовых газов (неустойчивый к конденсату), и дополнительный для обеспечения конденсации паров воды, так называемый экономайзер. Такая конструкция до сих пор встречается в котлах больших мощностей (порядка нескольких мегаватт) и в устаревших моделях котлов малой (до 100 кВт) и средней (до 2 МВт) мощности.

В современных котлах используется один теплообменник отвечающий за два первых пункта из списка выше:

Устойчивость к кислотному конденсату обеспечивается за счет применяемых материалов. На сегодняшний день используют два типа материалов — высококачественные нержавеющие стали и сплавы алюминия с кремнием и магнием в качестве легирующих добавок (далее для краткости будем обозначать их как просто алюминий).

Каждый из указанных материалов имеет свои сильные и слабые стороны. Плюсы алюминия — высокая теплопроводность, малая плотность, возможность формовки литьем; сильные стороны нержавеющей стали — высокая механическая прочность, крайне высокая коррозионная устойчивость как к кислотным так и к щелочным средам, гладкая поверхность деталей.

С точки зрения устойчивости к конденсату алюминиевые теплообменники прекрасно себя проявляют во взаимодействии с азотной кислотой — при контакте с ней поверхность алюминия пассивируется, то есть образуется защитная пленка — так же как при нахождении алюминия в воздухе. Но при этом такие теплообменники крайне уязвимы даже к малым концентрациям серной кислоты, причем при контакте с ней защитная пленка разрушается и начинается взаимодействие с азотной кислотой. В большинстве случаев данный фактор не имеет критического значения в силу малого содержания серы в топливе, но в долгосрочной перспективе снижает срок службы теплообменника. Нержавеющая сталь соответствующих марок воздействию кислот не подвержена.

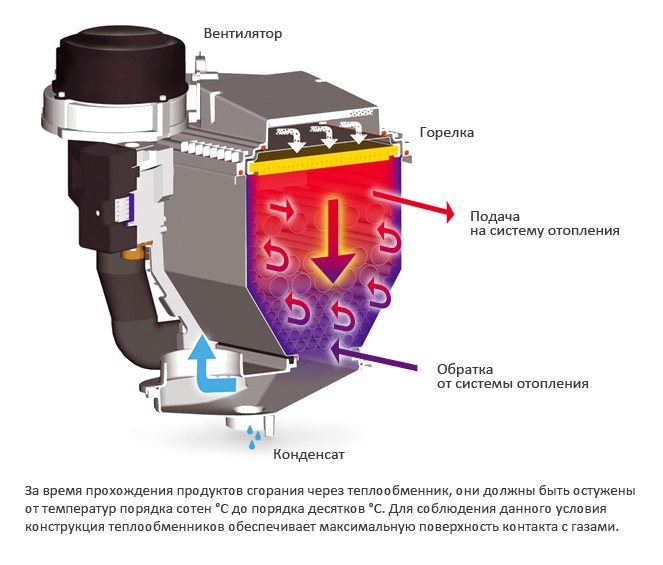

Как было отмечено выше, снижение температуры дымовых газов до точки росы — необходимое условие для образования конденсата и съема соответствующей тепловой энергии. Достигается это снижение за счет подачи в теплообменник обратного теплоносителя низкой температуры. Однако, не стоит полагать, что при соблюдении данного условия весь водяной пар, содержащийся в продуктах сгорания, конденсируется. Дело в том, что конденсация происходит только при непосредственном контакте дымовых газов с поверхностями теплообмена, соответственно, при равной температуре обратного теплоносителя эффективность образования конденсата сильно зависит от геометрии теплообменника.

Таким образом, главная инженерная задача при проектировании теплообменника с точки зрения повышения количества образующегося конденсата — увеличение поверхности контакта с дымовыми газами и обеспечение их качественного перемешивания в процессе прохождения через дымовой тракт (для отвода уже осушенных газов от теплообменных поверхностей). При этом необходимо придерживаться разумных аэродинамических потерь в теплообменнике. Поддержание баланса между всеми перечисленными требованиями делает проектирование геометрии теплообменника конденсационного котла достаточно сложной и интересной задачей.

При изготовлении теплообменника из алюминия указанные задачи решаются за счет внутреннего оребрения (по дымовому тракту).

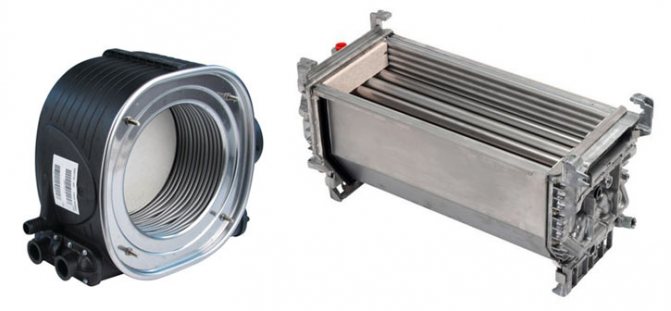

Основной конструктивный элемент теплообменников из нержавеющей стали — трубки. Выполненные либо в форме спирали, либо в виде прямых отрезков с коллекторами.

| Спиральная конструкция наиболее распространена, но подвержена засорению при использовании недостаточно качественного теплоносителя. Происходит это за счет центробежных эффектов при движении воды по трубкам. Причем механическая чистка таких засорений невозможна, а химическая, зачастую, не приводит к успеху. И в том и в другом случае суммарная площадь поверхности стальных трубок достаточно велика. |

Что собой представляют конденсационные газовые котлы?

Понятие конденсационных установок появилось не так давно, но большинство владельцев агрегата понимают принцип функционирования устройства, исходя из его названия.

Конструкция отопительной системы использует тепловую энергию от потребляемого газа, а также от выделяемого пара, который в обычном агрегате выводится через дымоходную трубу за пределы помещения.

Чтобы выделялось, как можно больше тепла из конденсатора, все виды устройств комплектуются большими по размеру теплообменниками.

В некоторый вариантах системы встраивается дополнительный теплообменник. Он в свою очередь взаимодействует только с водяным паром. Данная конструкция позволяет достигнуть высоких результатов экономичности.

Установка котла станет настоящей находкой для тех людей, которые не безразличны к окружающей среде, но в то же время привыкли рационально распоряжаться денежными средствами. Конденсационные газовые котлы практически не выбрасывают вредных веществ в атмосферу, поэтому вправе считаться одними из самых экологически чистых отопительных систем.

Следует также учитывать рациональность данного оборудования, которое способно с максимальной эффективностью использовать полученную тепловую энергию от переработки жидкого топлива.

Существуют не только газовые, но и дизельные устройства. Система собирает тепло и от сжигания топлива для того, чтобы обеспечить здание горячим водоснабжением. В связи с этим для работы оборудования требуется меньший расход газа.

Горелка Premix

Горелка так же является важным компонентом любого котла, в том числе конденсационного. Список задач, за которые она отвечает:

- Обеспечение точных пропорций смешения топлива с окислителем (воздухом).

- Качественное перемешивание газовых составляющих.

- Обеспечение экологичности горения.

Первые два пункта необходимы для повышения полноты сгорания топлива и, соответственно, общего КПД котла. Подробно разберем их ниже.

В третьем пункте, в конечном счете, подразумевается снижение выбросов вредных веществ в атмосферу. В горелках современных конденсационных котлов это достигается за счет сравнительно малых температур горения, что снижает количество образующихся соединений азота и серы. Для достижения необходимых показателей по мощности при снижении температуры площадь пламени в таких горелках обычно достаточно велика.

Наиболее распространены два варианта организации поверхности для горения. Цилиндрическая: И плоская:

|

|

| цилиндрическая горелка premix | плоская горелка premix |

Увеличение поверхности горения так же обеспечивает большую площадь инфракрасного излучения при работе горелки на малой модуляции мощности.

Сам материал поверхности представляет собой ячеистую структуру из металла либо керамики.

|

|

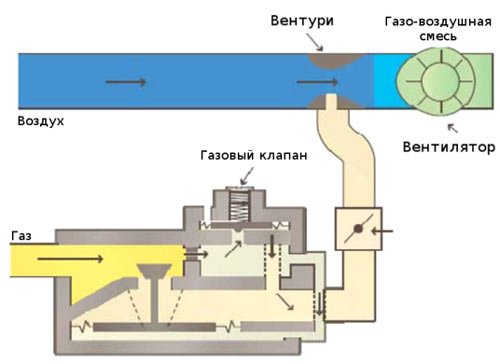

Ячеистость обеспечивает дополнительное перемешивание газа с воздухом. Но основное смешение и контроль его пропорций в современных котлах происходит до горелки — в узле “газовый клапан/вентилятор/трубка Вентури”. Его схематичное изображение представлено ниже.

Подобные системы носят общее название “Premix”, то есть система с предварительным смешением. Точное поддержание пропорции воздух-газ обеспечивается за счет приблизительно равных давлений в точке смешения. Причем эта пропорция поддерживается в широком диапазоне расходов смеси и модуляции котла.

Таким образом общую схему можно описать по пунктам:

- Вентилятор создает высокую тягу, обеспечивая точный расход воздуха в соответствии с требуемой мощностью.

- Трубка Вентури обеспечивает выравнивание давлений газа и воздуха в точке смешения.

- Газовый клапан поддерживает оптимальную пропорцию газ-воздух в широком диапазоне скоростей вентилятора.

- Полученная газовоздушная смесь поступает на поверхность горелки, где происходит дополнительное перемешивание.

- Смесь поступает в область горения. Причем горение происходит с температурой, достаточно низкой для обеспечения низких выбросов вредных веществ, но при это с высокой суммарной мощностью.

Подводя итог, можно сказать, что конструкция конденсационного котла и принцип его работы не так и сложен. Однако, каждый отдельный элемент требует большого внимания при проектировании. Правильный выбор материала теплообменника, его геометрия, надежные компоненты газово-воздушного тракта — залог эффективной работы и долговечности котла. По сравнению с любым традиционным котлом, конденсационный обеспечивает большие КПД во всех режимах работы. Теплообменник изготовленный из нержавеющей стали обеспечивает долгий срок службы оборудования (вплоть до 50-ти лет) без снижения эффективности при любом качестве топлива и теплоносителя.

Рассмотрим, как описанные выше принципы и технические решения используются в газовых конденсационных котлах HORTEK.

Спектр котлов HORTEK составляют три линейки оборудования:

| HORTEK Q — бытовые настенные котлы мощностью 25-60 кВт с вариантами исполнения со встроенным бойлером ГВС | HORTEK XL — настенные котлы промышленной серии 60-120 кВт с возможностью установки в каскад до 960 кВт | HORTEK HL — напольные котлы промышленной серии до 910 кВт с возможностью установки в каскад. |

Устройство и принцип работы

Схема устройства конденсационного котла

Конденсационные котлы, были придуманы давно, но не так долго широко используются в отопительных целях. Ранее использование конденсата для дополнительного нагрева было невозможным из-за отсутствия стойких к коррозии материалов. Нержавеющая сталь и коррозийно-стойкие сплавы сделали такие котлы доступными для широкого производства и применения.

Во время сгорания любого углеводородного топлива образуются горячие летучие вещества. В традиционных котлах тепло от них не используется. Они нагревают корпус котла и вентиляционные трубы, а большая часть уходит в атмосферу через дымоход. Теряется часть произведенной тепловой энергии.

В конденсационных котлах пар, который образуется при сгорании топлива, используется для предварительного нагрева воды. Для этого в котле предусмотрен дополнительный теплообменник большой площади, который позволяет эффективно использовать энергию продуктов сгорания и возвращать её в систему. Он представляет собой трубку сложного сечения с несколькими спиралевидными ребрами. Изготовляется из стойких к окислению металлов. Перед газовой горелкой установлен вентилятор для создания оптимальной смеси газа и воздуха.

Основные части конденсационного газового котла:

- Вентилятор.

- Горелка.

- Два теплообменника.

- Емкость для конденсата.

Снизу расположен вентилятор, который направляет поток воздуха вверх. Сверху стоит горелка, тепло от которой передается на первый теплообменник, точно так же, как и в традиционном газовом котле. Выше его находится второй теплообменник, который использует тепло водяного пара от продуктов сгорания. Пар конденсируется, отдавая тепловую энергию воде. Именно это дополнительное количество тепла повышает КПД конденсационных котлов в сравнении с обычными аналогами. Конденсат выводится из системы в резервуар, где нейтрализуется гранулами магния и калия, а потом поступает в канализацию.

Теплообменники котлов HORTEK

Принципиальным решением для всех перечисленных котлов является использование теплообменников только из кислотоустойчивой нержавеющий стали AISI 316. С точки зрения конструктива все теплообменники представляют собой набор гладких трубок, сообщающихся через коллекторы. Данное решение позволило обеспечить высокую устойчивость к загрязнениям как по стороне теплоносителя так и по стороне дымовых газов. Кроме того, распределение потоков в теплообменнике рассчитано на высокие скорости теплоносителя, что дополнительно повышает устойчивость к засорению. Благодаря данным факторам эффективность котлов с такими теплообменниками остается на постоянном уровне на протяжении всего срока службы.

Горелки котлов HORTEK

Как и в любом современном конденсационном котле, в HORTEK применяются горелки системы Premix. Однако геометрия горелок отличается для котлов настенного и напольного исполнения.

В котлах серии Q и XL используются плоские керамические горелки расположенные сверху теплообменника. Такое расположение обеспечивает устойчивость горелки к засорению и удобство обслуживания.

В напольных котлах HORTEK HL применена цилиндрическая горелка, поверхность которой представляет собой сетку из тугоплавкого сплава. Располагается горелка так же в верхней части котла, что в случае напольных котлов является достаточно нестандартным решением. Но именно такое расположение обеспечивает высокую компактность котлов и малую занимаемую площадь по отношению к тепловой мощности, что особенно актуально как для крышных так и для отдельно стоящих котельных большой мощности.

Достоинства

Конвекционные котлы имеют меньшую эффективность в отличие от конденсационных моделей. Такие агрегаты производят нагрев теплоносителя только благодаря теплу, получаемому в результате сжигания газа. При этом примерно 20 процентов энергии уходит вместе с продуктами сгорания в атмосферу.

Но несмотря на это, такие котлы имеют ряд следующих немаловажных достоинств, которые определяют популярность среди потребителей:

- одним из самых значительных достоинств — существенно низкая цена по сравнению с конденсационным, в полтора — два раза.

- способ установки может быть как настенным, так и напольным. Имеет чугунный теплообменник, который является одним из самых надежных и прослужит долгое время.

- малое количество кислотного конденсата, который образуется в процессе эксплуатации котла, основная масса которого уходит в трубу вместе с продуктами сгорания.

- имея открытую камеру сгорания, использует воздух окружающей среды для процесса горения, благодаря чему воздух в помещении, где установлен газовый котел, охлаждается.

- несложный монтаж, ремонт и демонтаж.

- простая конструкция.

- небольшой уровень шума в процессе работы.

- широкий выбор моделей, как одноконтурных, так и двухконтурных.