: 10 Дек 2009 , Вирус гриппа: подробности личной жизни , том 29, №5

Разговоры о необходимости перевода энергетики с газового и мазутного топлива на угольное ведутся уже многие годы — ведь запасов угля на Земле несравнимо больше, чем нефти и газа. Реальным конкурентом дорогостоящему мазуту является «жидкий уголь» (водоугольное топливо, ВУТ) — однородная суспензия из угля мелкого помола, воды и пластификатора. ВУТ не взрывоопасен, его можно транспортировать по трубопроводам, причем при его сжигании КПД котлов возрастает почти вдвое, а вредные выбросы уменьшаются. Но чтобы довести технологию ВУТ до широкого применения, нужно решить две основные проблемы: разработать метод измельчения угля для получения высокореакционной стабильной массы и создать эффективные конструкции топочных устройств, способных работать с таким необычным видом топлива. Эти задачи были успешно решены благодаря совместным усилиям производственников и ученых Сибирского отделения РАН. За создание эффективной технологии сжигания «жидкого угля» в установках малой энергетики авторы разработки удостоены серебряной медали IX Московского международного салона инноваций и инвестиций и Большой золотой медали выставки СибПолитех-2009

Топливо бывает газообразным, жидким и твердым. Но к какой категории следует отнести так называемый «жидкий уголь», или, более точно, ВУТ – водоугольное топливо?

ВУТ представляет собой однородную суспензию из угля мелкого помола и воды в примерном соотношении 2:1, а также небольшого количества пластификатора, используемого для изменения некоторых характеристик суспензии (текучести, стабильности и т. д.). Достоинств у этого вида топлива много: оно не взрывоопасно, его можно транспортировать по трубопроводам на дальние расстояния, при этом затраты на хранение невелики. Относительно дешевое ВУТ может частично или полностью заменить дорогостоящий мазут.

Но главное, что степень выгорания горючей массы «жидкого угля» достигает 95—99 %, а это чуть ли не вдвое больше, чем при обычном сжигании сухого угля. При этом КПД котлов возрастает до 80—85 % по сравнению с характерными для твердого угля 40—50 %. Кроме того, при сжигании ВУТ значительно снижаются вредные выбросы оксидов азота, угарного газа и частиц летучей золы.

Есть у «жидкого угля» еще одно достоинство: его можно производить из отходов обогатительных фабрик – коксующихся углей и антрацита. Например, при обогащении коксующихся углей на одной только Кемеровской обогатительной фабрике ежедневно образуется более 1000 т отходов. При производстве ВУТ экономия двойная: вы получаете дешевую энергию и при этом не тратитесь на утилизацию огромной массы отходов.

Забытое старое

Технология сжигания угля в виде водоугольного топлива теоретически известна давно, но довести ее до практического применения оказалось очень непросто. Исследования по проблемам производства ВУТ из различных углей, его хранения, транспортировки и сжигания ведутся начиная с 60—70-х гг. прошлого столетия.

Помимо разработки теории делались попытки использования ВУТ в котлах на опытных производствах. Этим занимались как известные отечественные научные школы (среди них – Институт горючих ископаемых (Москва), ВНИИПИ «Гидротрубопровод» (Москва), Энергетический институт им. Кржижановского (Москва)), так и научные коллективы в США, Канаде, Италии.

Сегодня в мировые лидеры этого направления выдвинулся Китай, где работают три научно-исследовательских центра и шесть заводов по производству ВУТ. Поднебесная уже поставляет «жидкий уголь» танкерами в Японию.

Впрочем, китайский пример скорее исключение, чем правило: широкого тиражирования в мире технология ВУТ не получила. Но в последние годы о ней вновь заговорили. В 2007 г. в Конгрессе США прошли слушания по вопросу применения «жидкого угля» в качестве одного из базовых энергоносителей в национальной энергетической программе.

Как происходит выделение бензина из угля?

Стоит отметить, что переработка угля с целью получить разные виды моторного топлива – вовсе не миф. Более, того существует две проверенных методики, реализованные на пpaктике еще в начале прошлого века.

В те времена нацистская Германия, стремящаяся завоевать всю Европу, именно этими способами обеспечивала свою военную технику горючим, поскольку собственных месторождений нефти у нее нет. В то же время в распоряжении страны имелись залежи бурого угля, из которого на двух десятках заводов производился синтетический бензин и дизельное топливо.

Для справки. Обе методики были изобретены разными немецкими учеными в начале 20-го века, соответственно, получили их имена.

Как оказалось, уголь по своему химическому составу не слишком отличается от нефти. Основа у них общая – горючие соединения углерода с водородом, только доля водорода в нефти значительно больше. Если число водорода в углях удастся уравнять с нефтью, то и получение жидкого горючего станет реальностью. Вот способы решения проблемы:

- гидрогенизация, иначе – ожижение (процесс Бергиуса).

- газификация с последующим синтезом топлива (процесс Фишера – Тропша).

Чтобы понять, удастся ли наладить выделение бензина в домашних условиях, надо получить общее представление об этих химико-технологических процессах, о них будет рассказано ниже.

Для малой энергетики

А как обстоит дело с «жидким углем» в нашей нефтяной империи?

В СССР и России технологию ВУТ пытались внедрить на объектах большой энергетики. Так, ВУТ, произведенное из кузнецкого угля, транспортировали из г. Белово по трубопроводу длиной 262 км до новосибирской ТЭЦ-5. Вопросами получения композитного жидкого топлива из низкореакционных углей, торфа и отходов нефтепереработки занимались сотрудники НГТУ и «Новосибирскэнерго», а в НПО «Гидротрубопровод» была разработана технология экологически чистого топлива «ЭКОВУТ».

Однако испытания технологии ВУТ в большой энергетике принесли разочарование. Производство «жидкого угля» оказалось слишком сложным и затратным, при том что фракционный состав и характеристики конечного продукта были нестабильны. Ресурс работы сопел форсунок не превышал 40 ч, а недожог топлива составлял более 15 %.

Но эти испытания имели и несомненный плюс: четко обозначились основные задачи, которые нужно было решить, чтобы довести технологию ВУТ «до ума».

Первая – разработка эффективного метода измельчения угля для получения высокореакционной стабильной пластичной массы с минимальным содержанием воды. Вторая – разработка эффективных конструкций топочных устройств и всего сопутствующего оборудования.

Эти задачи за последние три года удалось решить новосибирским ученым: Институт теплофизики СО РАН совместно с заводом стеновых блоков разработали и реализовали в опытно-промышленном варианте все основные компоненты технологии подготовки, хранения и сжигания ВУТ, пригодной для нужд малой энергетики.

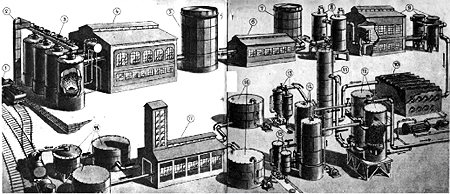

Схема производства синтетического бензина из угольного кокса

Рис. 1. Схема производства синтетического бензина из угольного кокса

«… Состав с коксом (1) подошёл к газогенераторному цеху. С помощью транспортёров (2) кокс поступает в газогенераторы (3). Здесь он подвергается газификации, то есть превращается в газовую смесь, состоящую из окиси углерода и водорода. Из генераторного цеха (4) газ поступает в газгольдер (5), а оттуда в цех конверсии (6), где газовая смесь насыщается водородом. После этого газ снова собирается в огромном хранилище — газгольдере (7). Полученная таким образом газовая смесь содержит большое количество углекислоты и других нежелательных примесей. В башнях (8) газ очищается от углекислоты, а в аппаратах (9) от сернистых соединений. Наконец газ поступает в цех синтеза. В камерах-ретортах (10) между отдельными составляющими газовой смеси идут сложные реакции. Они сопровождаются выделением большого количества тепла. В теплообменниках (11) газ охлаждается. При этом конденсируются пары воды и тяжёлые углеводороды (масла). Из теплообменников тяжёлые углеводороды подаются в отстойники (13), а оттуда, минуя цистерны (16) и цех дистилляции (17), на склад (18). После выделения масел в газовой смеси останутся бензин и лёгкие углеводороды. Они поглощаются активированным углём в особых аппаратах — абсорберах (12). В абсорберы подаётся пар. Он уносит бензин в холодильники (14). Здесь пары бензина конденсируются. Теперь остаётся только разделить смесь. Это делается в отстойниках лёгкого бензина (15). Синтетическое жидкое топливо получено. Пройдя цех дистилляции (17), оно готово к погрузке в цистерны. Так выглядит схема производства бензина из угля.

Все дело в пузырьках

Для помола угля сибиряки используют самую обычную шаровую барабанную мельницу

, позволяющую получать 10 т водоугольной суспензии в час с дисперсностью частиц около 100 мкм. Но это лишь начальный этап измельчения. Главная изюминка новой технологии – роторный генератор пузырьковой кавитации.

Явление кавитации

(от лат.

cavitas

– пустота), т. е. образование в жидкости полостей, заполненных газом или паром, известно давно. Рой пузырьков в только что откупоренной бутылке лимонада или шампанского – это тоже кавитация.

Природная неочищенная вода, а тем более суспензия, не выдерживает растягивающих напряжений при интенсивном турбулентном движении в роторном генераторе. Поэтому в водоугольной смеси образуются парогазовые пузырьки в тех зонах, где жидкость испытывает растяжения, т. е. преимущественно вблизи твердых частиц.

При локальном повышении давления, пузырки схлопываются, причем скорость движения стенок этого «воздушного шарика» очень велика за счет сил поверхностного натяжения. В результате в жидкости образуются ударные волны, высокие давления (до тысяч атмосфер!) и высокие температуры.

В технике подобное явление крайне нежелательно, поскольку может вызывать разрушение движущихся в воде устройств, таких как гребные винты и т. п. Но в нашем случае «зло» оборачивается во благо. Частицы угля эффективно разрушаются и измельчаются до 50—60 мкм.

Сравнение разных методов измельчения показало, что использование шаровой мельницы экономически гораздо выгоднее, зато благодаря кавитации топливо становится более реакционноспособным. Наконец, кавитация незаменима для подготовки плотных, плохо измельчаемых видов углей. Поэтому было принято решение объединить обе технологии.

Таким образом, сначала уголь измельчают на шаровой мельнице и соединяют с водой. Благодаря добавлению специально подобранных пластификаторов получают пластичное ВУТ с концентрацией угля порядка 60—70 %, которое может сохранять свои свойства и не расслаиваться в течение месяца. Активируют топливо, пропуская его через роторный генератор, уже непосредственно перед сжиганием.

Воздушно-капельный вихрь

Получить «правильное» топливо важно, но не менее важно его правильно сжечь. В стандартных котлах заводского изготовления факельное сжигание «жидкого угля» практически невозможно, поскольку кипятильные трубы размещены там непосредственно на стенках котла, которые интенсивно отбирают тепло.

Решение этой проблемы известно: топку котла выделяют в автономный теплоизолированный узел без теплообменных поверхностей. В таком узле происходит и подогрев, и сушка, и сжигание топлива, а наработанные горячие газы перебрасываются из топки в теплообменную часть котла. В результате необходимая для воспламенения топлива температура поддерживается не только за счет горения, но и за счет излучения тепла от стенок самой топки.

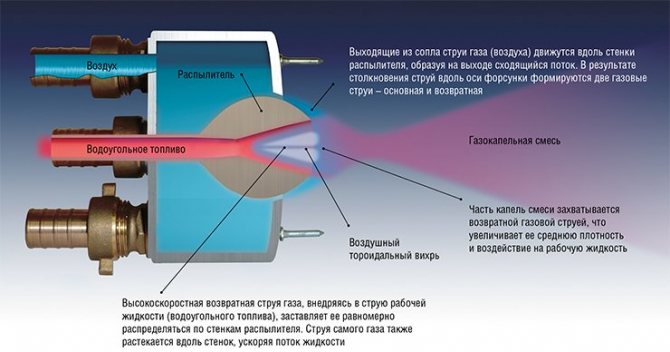

В патентной литературе имеется ряд топочных устройств для ВУТ. Они различаются формой камер и схемой расположения топливных форсунок

(устройств для распыления жидкости) и сопел вторичного дутья воздуха. Есть и другие решения, например, возврат в топку горячих дымовых газов. Такие газы способствуют прогреву и сушке ВУТ и тем самым стабилизируют его горение, однако при этом они играют роль балласта и снижают эффективность использования топлива.

Новосибирцы разработали принципиально новые топочные устройства: оригинальная форма камеры горения. Оптимальное размещение в ней пневматических топливных форсунок и воздушных сопел позволили организовать вихревой воздушно-капельный поток. В результате факел заполняет весь объем камеры, и температурное поле в топке становится однородным, при том что максимальная температура – снижается.

Этот низкотемпературный топочный процесс характеризуется не только полнотой выгорания ВУТ, но и пониженным выходом токсичных выбросов, в частности оксидов азота.

Важным звеном в технологии сжигания ВУТ является форсунка для подачи топлива. Ведь, несмотря на высокую дисперсность частиц угля и видимую пластичность суспензии, ВУТ – высокоэрозионный продукт. Попытки использовать в качестве форсунки для распыления «жидкого угля» известные горелочные устройства потерпели неудачу: ресурс их работы не превышал 30—40 ч.

Поэтому форсунку тоже пришлось изобретать заново. Благодаря оригинальной конструкции взаимодействие газовой и топливной струй происходит за пределами самого устройства, и абразивного разрушения материала не происходит.