Плюсы и минусы сжигания

Пиролиз мусора — процедура обезвреживания отходов путем высокотемпературного воздействия на них. Она подразумевает сжигание опасных объектов с помощью специализированных установок.

dina.ykt

energolesprom

waste.recyclung

ivgrun_cg

energolesprom

Для осуществления данной задачи требуется соблюдение некоторых условий: ограничение доступа кислорода в герметичную камеру, а также создание высокотемпературного режима внутри. Во время этого процесса продукты распадаются на молекулярном уровне. В результате получаются более простые соединения, которые полностью безопасны для природы.

Достоинства и недостатки технологии:

- продукты распада не выделяются в окружающую среду, что позволяет избежать распространения вредных веществ;

- полная безопасность для человеческого здоровья;

- сырье доступно для каждого и стоит недорого, его можно найти практически в любом месте, где проживают люди;

- на свалках имеется большое количество ресурсов для сжигания;

- есть возможность перерабатывать те типы мусорных отложений, которые не поддаются другим способам уничтожения;

- в процессе распада не образуются опасные вещества;

- продукты пиролиза можно захоронить без вреда для природы;

- уменьшение объема перерабатываемого материала в несколько раз;

- тяжелые и опасные металлы полностью превращаются в золу, что позволяет исключить вероятность их дальнейшего распространения.

- высокая стоимость оборудования и монтажных работ;

- сложность управления системой;

- требуется большое количество сотрудников, которые будут контролировать процесс.

Все недостатки пиролиза связаны с необходимыми для его осуществления ресурсами. Требуются большие расходы для обеспечения непрерывной утилизации, что могут позволить себе не все предприятия.

Сухой метод пиролиза

Главный принцип способа — тщательное сохранение невосполнимых природных ресурсов.

С помощью этого метода:

- получают топливо;

- обезвреживают вторсырье;

- получают химические вещества, используемые в промышленности.

Работы ведут в диапазоне температур:

- низкие;

- средние;

- высокие.

Процесс, протекающий при температуре от 450 до 550 градусов, называется низкотемпературным. При этом получают большое количество полукоксов, а также некоторое количество пиролизного газа.

Также на выходе получают смолы, идущие впоследствии на производство каучука. Коксы же используют в качестве топлива для бытовых и промышленных нужд.

Если температуру настраивают в режиме 800 градусов, то это будет среднетемпературный пиролиз. При таком варианте выделяется гораздо большее количество газа, меньше кокса и жидких смол, чем при низкотемпературном методе.

Смотрите видео: Установка непрерывного пиролиза отходов

В чем заключается технология

Она состоит в выполнении следующих шагов:

- Материалы для сжигания помещаются в высокотемпературную камеру, в которой находятся длительное время. Это этап, для которого требуются большие энергетические затраты.

- Непосредственно пиролиз. Наиболее нестабильные соединения расплавляются при температуре 300 градусов. В результате выделяется углекислота, углерод и другие газы. Далее продолжается процесс сгорания твердых отходов и их превращения в золу.

- На заключительном этапе получаются продукты, которые подвергаются захоронению или утилизации другим способом.

На выходе могут быть разные материалы в зависимости от того, какие составляющие были использованы изначально. Получаемые продукты бывают нескольких типов:

- жидкость — маслянистая или обычная вода;

- пикарбон;

- газообразное вещество.

Они полностью безвредны. Их можно захоронить или использовать во вторичном производстве продукции в зависимости от необходимости.

Технология пиролиза

В конце процесса получают следующие продукты:

- смесь газов (горючих и негорючих), ее называют — пиролизный газ, синтез-газ, пиролитический газ;

- пиролитическое масло, служащее впоследствии топливом для печей или материалом для дальнейшей переработки;

- вода;

- пикарбон (уголь — твердый остаток, содержащий углерод).

Пиролиз любого вида проходит в 4 этапа:

- Сушка сырья в сушильной камере.

- Собственно пиролиз (перегонка).

- Горение твердых компонентов.

- Получение пиролитического масла, газа и углеродистого остатка.

Смотрите видео: Установка пиролиза. Всё об этом

Виды пиролиза

Выделяют несколько разных вариантов процедуры в зависимости от используемых методов обработки первичной продукции. В таблице ниже приведены описания.

| Название | Характеристика |

| Сухой | Используется в тех случаях, когда нужно обработать твердые отходы. Среди достоинств методологии — экономия ресурсов и средств в процессе переработки. Не требуется большое количество сырья для сжигания. |

| Окислительный | Предназначается для жидких и газообразных веществ. В основе лежит процесс окисления и разложения веществ на простые составляющие. Наиболее эффективен для утилизации жидкого пластика, нефти, природного газа и других опасных веществ для окружающей среды. Методология полностью безопасна для природы и здоровья. |

| Низкотемпературный | Подразумевает разложение компонентов основного продукта при воздействии низких температур – до 900 градусов. Получается достаточно большое количество твердых остатков. Также в некотором количестве вырабатывается газ, который можно использовать в промышленных целях. |

| Высокотемпературный | Подразумевается поддержанием высоких температур в процессе горения. Обеспечивает тщательную переработку первичного сырья. Среди достоинств – выработка большого количества газообразных веществ, а также снижение твердых отходов. Не требуется много средств для утилизации. Потребуются ресурсы для поддержания одного температурного режима. |

| Быстрый | Проходит достаточно быстро. Процесс можно сравнить по скорости с кипячением воды. Это происходит мгновенно. Тепловая энергия быстро перемещается из одного состояния в другое. |

| Медленный | Отличается от того, что описано выше, пониженной скоростью протекания реакции. Требует длительного времени и существенных ресурсов. Подходит для тех случаев, где неважна оперативность. |

Каждый из вариантов активно используется на практике и имеет свою сферу применения. Технологии для их реализациии постоянно развиваются.

Состав продуктов пиролиза при использовании

Различного сырья

| Продукты пиролиза, %об. | Сырьё | ||||

| Этан | Пропан | Бутан | Бензин (40-180°С) | Газойль (230-360°С) | |

| С2Н2 | 0,5-10 | 0,3 | 0,4 | 0,3-10 | 0,2 |

| С2Н4 | 10-48 | 24-28 | 16-23 | ||

| С3Н6 | 1-5 | 13-15 | 13-14 | ||

| С4Н6 | 1,5 | 3-5 | 4-5 | ||

| Сумма С4Н8 | — | — | — | 3-4 | 5-6 |

| С4Н10 | 0,1 | 0,1 | 0,3 | 0,01-0,1 | |

| С6Н6 | 3,5 | 5-7 | 3-5 | ||

| Пиробензин | |||||

| Парафины, Н2,СО, СО2 | Остальное до 100% |

Пиролиз углеводородного сырья проводят при температурах 800-900°С в присутствии разбавителя — водяного пара в трубчатых печах. Вклад вторичных реакций понижается при низком давлении (разбавлении водяным паром) и малых временах контакта (от долей секунды до нескольких секунд).

На современных высокопроизводительных этиленовых установках (ЭП-300 и ЭП- 450) производительностью соответственно 300 и 450 тыс. т этилена в год применяют мощные пиролизные печи, специально сконструированные для условий интенсивного высокотемпературного нагрева (до 870-920°С), с временем пребывания сырья в реакционных змеевиках в пределах 0,01 — 0,1 с.

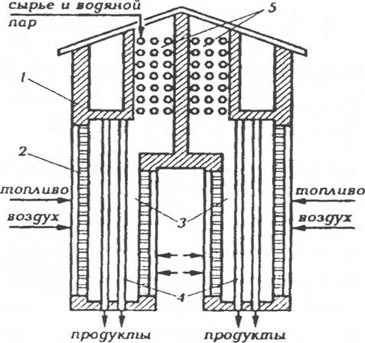

Они характеризуются вертикальным расположением труб радиантных змеевиков в виде однорядного экрана с двухсторонним облучением панельными горелками беспламенного горения (или с факельными горелками с настильным пламенем). Проход по трубам радиантного змеевика организован в виде нескольких (от 4 до 12) параллельных потоков (секций). Каждая секция состоит из нескольких жаропрочных труб (от 3 до 12) длиной от 6 до 16 м и диаметром 75-150 мм. Мощность одной пиролизной печи достигает до 50 тыс. т этилена в год. Схема одной из современных пиролизных печей представлена на рис. 1.10.

Рис. 1.10. Схема печи пиролиза.

1 — корпус; 2 — панельные горелки; 3 — радиантные камеры; 4 — пиротрубы; 5 — конвекционная камера.

Следующий по значимости аппарат пиролиза — закалочный аппарат, который предназначен для осуществления быстрого охлаждения продуктов пиролиза. Современные закалочно-испарительные аппараты (ЗИА) представляют собой газотрубные котлы- утилизаторы. В результате высокой линейной скорости продуктов пиролиза, движущихся по трубам, предотвращается оседание твердых частиц на их стенках, увеличивается коэффициент теплопередачи и достигается быстрое (за 0,015 — 0,03 с) охлаждение пирогаза до 350 — 400 °С. За счет этого тепла из водяного конденсата, поступающего в ЗИА, генерируется пар высокого давления (11-13 МПа), который отделяется в паросборнике, перегревается до 450 °С в одной из секций пиролизной печи и затем используется как разбавитель сырья при пиролизе или для привода турбокомпрессоров.

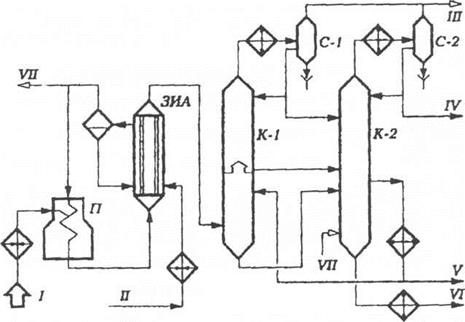

Принципиальная технологическая схема установки пиролиза ЭП — 300 приведена на рис. 1.11.

Рис. 1.11. Принципиальная схема установки пиролиза бензина.

Ι — сырье; II — конденсат; 111 — газы пиролиза; IV — бензиновая фракция (н.к. — 150 С); V — легкая смола; VI- тяжелая смола; VII- водяной пар.

Сырьем установки служит фракция 62 — 180°С прямогонного бензина и фракция 62 — 140°С бензина — рафината каталитического риформинга. Предусмотрен также пиролиз этана и пропана.

Бензин после нагрева в теплообменниках подается в девять параллельно работающих трубчатых печей (на схеме показана одна), а этан-пропановая фракция подается в печь (П). На выходе из камеры конвекции в сырье вводится водяной пар в количестве 50% масс. по бензину и 30% по этану-пропану. Температура пирогаза на выходе из змеевиков печей 810 — 840°С, продолжительность реакции — 0,3- 0,6 с. Продукты пиролиза далее поступают в трубы закалочных аппаратов ЗИА.

Охлажденный до 400°С пирогаз направляется в низ промывочной колонны К-1, где при контакте с охлажденной фракцией 150 — 250°С охлаждается до 180°С и отмывается от твердых частиц углерода (кокса). Тяжелый конденсат с низа К-1 подается на ректификацию в колонну К-2. Газы и пары, поднимающиеся из нижней части К-1, проходят полуглухую тарелку и подвергаются ректификации на верхних тарелках колонны.

Конденсат из куба К-1 и полуглухой тарелки поступает на колонну К-2. Выходящий с верха колонны К-1 пирогаз охлаждается в водяном холодильнике до 30°С и поступает в газосепаратор С-1. Легкий конденсат подается на орошение верха К-1 и на ректификацию в К-2. Выводимый с верха С-1 пирогаз подается на ГФУ.

Из куба К-2 выводятся пиробензин (фракция н.к. -150°С). легкая смола (150 — 250°С) и тяжелая смола (> 250°С). Часть легкой смолы циркулирует в качестве абсорбента в К-1.

Разделение газов пиролиза

Состав продуктов пиролиза зависит от типа сырья и режима установки. В любом случае в его состав входят десятки компонентов, из которых необходимо выделить один (этилен или пропилен) с высокой степенью чистоты, не менее 99,9%. Используется следующая последовательность разделения продуктов пиролиза.

1. Выделение газовой фракции. Продукты пиролиза после печи и ЗИА проходят установку КТФ (колонны тяжелой фракции), где отделяются тяжелые углеводороды включая С4. В газе остаются углеводороды С1-С4, Н2, H2O, H2S, CO, CO2.

2. Подготовка пирогаза к разделению. Проводится в 4 стадии: компримирование, очистка от кислых соединений, осушка газа, очистка от ацетиленистых.

· Компримирование осуществляется на турбокомпрессорах, до давления порядка 3,7 МПа;

· Очистка от кислых соединений (H2S и CO2). Способ очистки выбирают в зависимости от содержания серы в сырье. При высоком содержании серы в сырье (0,1-0,6%), пирогаз сначала очищают раствором моноэтаноламина, а затем раствором щелочи: 2HOCH2-CH2NH2 + H2S à (HOCH2-CH2NH3)2S (для СО2 аналогично только с одной молекулой МЭА). При содержании серы менее 0,1% ограничиваются 2-х ступенчатой щелочной отмывкой. При содержании серы более 0,6%, приходится применять гидроочистку;

· Осушка газа проводится на цеолитах.

· Очистка от ацетиленистых проводится методом селективного гидрирования на гетерогенных катализаторах, не затрагивающих олефины. Используют палладиевый и никелькобальтхромитный катализаторы, работающие при температуре 150-230С.

После осушки и очистки пирогаз подвергают разделению на: Н2 + СН4 – метано-водородную фракцию; этан+этилен – ЭЭФ, С3Н6+С3Н8 – ППФ. Далее при необходимости разделяют каждую из фракций. Для разделения используют абсорбцию и ректификацию.

Выделение МВФ

МВФ может выделяться абсорбционно-ректификацонным методом (АРМ) или методом низкотемпературной ректификации (НТР).

АРМ. Сущность метода заключается в том, что из газовой смеси абсорбцией извлекаются углеводороды С2-С4, которые затем разделяются ректификацией. Верх абсорбционно-ректификацонной колонны работает как абсорбер, а низ как отпарная колонна. В качестве абсорбента применяется фракция С4.

НТР. Существуют две разновидности метода, отличающиеся давлением: при низком давлении (0,1-0,2 МПа) и при высоком давлении (3-4 МПа). Отличия заключаются в температуре и числе тарелок. Работа при высоком давлении предъявляет высокие требования к стабильности состава. Чаще всего разделение ведут при высоком давлении.

Преимущества и недостатки методов выделения МВФ.

Преимуществом НТР являются меньший расход водяного пара и воды и большая чистота этилена, недостатками- сложность компрессорного оборудования, более низкие температуры и высокие требования к стабильности состава газа.

К достоинствам АРМ следует отнести умеренно низкие температуры и сравнительная простота эксплуатации; к недостаткам – повышенные энергозатраты, затраты на абсорбент и необходимость его выделения.

⇐ Предыдущая7Следующая ⇒

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Сравнительные характеристики видов пиролиза

Все описанные методы имеют свои преимущества и недостатки. Особенности каждого из них приведены в таблице ниже.

| Высокотемпературная | Низкотемпературная обработка |

| Во время процесса обработки практически не остается твердых частиц – все превращается в газ | Дорогостоящее и труднодоступное оборудование |

| Получившийся газ равен по свойствам натуральному, поэтому может использоваться в энергетической промышленности | Есть сложности с приобретением и установкой купленных систем |

| Простота очистки получившихся продуктов сгорания | Требуется большое количество сотрудников для внедрения и поддержки на производстве |

| Исключено появление продуктов окисления, так как в камеру практически не поступает кислород | Финансовые траты не всегда окупаются |

| Жидкость можно использовать для производства продуктов нефтяной промышленности | Невозможность расщепить вещества с плотной молекулярной структурой |

| Быстрый пиролиз | Медленный пиролиз |

| Снижено количество появления смол в процессе обработки | Длительное время процедуры |

| Очистка полученного сырья | В некоторых случаях требуется прерывание процесса обработки |

| Небольшие энергетические затраты |

Техника пиролиза

Процесс разложения древесины происходит в аппаратах для воспроизведения тепловых реакций – ретортах. Они различаются:

1) Принципом действия:

- Непрерывное.

- Полунепрерывное.

- Периодическое

2) Способом обогрева:

- Внутренний.

- Внешний.

Аппараты полунепрерывного цикла действий активно применяются в промышленности.

Древесину в них помещают малыми порциями через промежутки времени.

Какие отходы можно перерабатывать

Пиролиз — это процедура, которая имеет особый порядок проведения. Она требует предварительного изучения. В противном случае могут возникнуть проблемы с законодательством.

Мнение эксперта

Александра Ю.

Задумываясь о проблемах экологии, важно не только сортировать, но и уменьшать потребление.

Есть органические и неорганические отходы. Обрабатывать таким способом разрешается только первые.

К органическим относятся следующие типы мусорных отложений:

- Компостируемые. Это картон, опилки, ветки, пластмассовые и кожаные изделия, различные изделия типа проводов и пр.

- Некомпостируемые. Это вещества с повышенной вязкостью или кремообразной структурой, одежда, кожаные и резиновые изделия, земля с наличием горючих компонентов в составе.

Читайте также

Рабочий проект «отходы в доходы». Технико-экономическое обоснование утилизации РТИ и КГШ

Мусороперерабатывающий завод, из серии проектов «Отходы в Доходы»

Пиролизный завод

Обустройство и технологические процессы на таком заводе имеют ряд особенностей, а также требуют соблюдения определенных правил. Обязательно присутствуют:

- просушка компонентов;

- измельчение и обработка поступающего сырья на ленте;

- процесс очистки жидкости;

- формирование масляных жидкостей на основании пиролиза;

- получение продуктов обмена.

Мнение эксперта

Александра Ю.

Задумываясь о проблемах экологии, важно не только сортировать, но и уменьшать потребление.

Такая схема переработки полностью соответствует нормам безопасности, обеспечивая качественный очищенный продукт. Для функционирования завода требуется большое количество различных устройств и средств.

Оборудование

Пиролизная установка обеспечивает разложение органических отходов на молекулярном уровне. При этом вырабатывается энергия, которую можно использовать на дальнейших этапах производства.

gartel_official

energolesprom

jlt_company

sibur.tobolsk

energolesprom

В основу конструкции входит реактор. В верхних отсеках поступающие материалы высушиваются при температуре не более 200 градусов. В следующих контейнерах температура может достигать значений в 1 200 единиц. После этого остатки утрамбовываются.

Во время сгорания выделяется углерод, который позволяет поддерживать одну и ту же температуру без процесса окисления. В последнем отделении твердые остатки охлаждаются, прессуются и направляются на ликвидацию.

Есть несколько типов установок, используемых в зависимости от сферы применения:

- для обработки пластмасс и шин;

- для уничтожения продуктов деревообрабатывающей промышленности;

- для пиролиза пищевых и других типов органических отходов.

Вторичные продукты

В процессе переработки получается следующее:

- масло;

- газ для тепловой и электрической промышленности;

- топливо для дизельных двигателей;

- древесный уголь.

Эти продукты задействуются во многих сферах, являясь отличным источником энергии. Но практике они не всегда получаются. Все зависит от условий, создаваемых в камерах сгорания.

Схема пиролизного котла

Прежде чем начать сборочные работы, следует подготовиться: составить подробную схему топливного оборудования. Самостоятельно это выполнить по силам только опытному инженеру-теплотехнику, поэтому, чтобы упростить эту задачу, можно воспользоваться готовой схемой, которую можно слегка изменить.

Ниже приведена схема агрегата мощностью 40 кВт. Изменения, вносимые в схему, не должны сказаться на размере внутренней камеры. При его пробном пуске необходимо определить КПД: это несложно сделать, если обратить внимание на характер идущего из трубы дыма. Если запах угарного газа отсутствует – значит все в порядке. Такая проверка должна быть выполнена при различной загрузке пиролизной камеры.

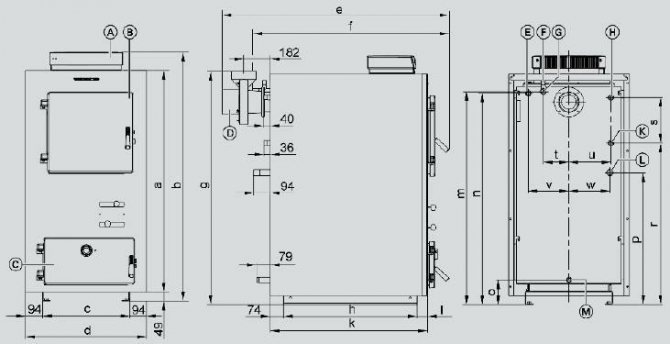

Пример чертежа пиролизного котла

Условные обозначения:

A – контроллер контура котла; B – дверца для загрузки топлива; C – крышка зольника; D — дутьевой вентилятор; E – муфта датчика температурного предохранителя радиусом полдюйма; F – патрубок для аварийной линии; G – подающая магистраль контура котла; H – подвод холодной воды к защитному теплообменнику; K – подвод горячей воды к защитному теплообменнику; L – обратная магистраль контура котла; M – расширительный бачок и патрубок для опорожнения.

Не всегда в качестве теплоносителя используется вода: нередко эту функцию выполняет воздух. Он подается в разогретом состоянии по трубам, а обратно по полу, самотеком. Это удобно, так как при этом отсутствует риск размораживания системы. Кроме того, отпадает необходимость осуществлять контроль герметичности труб.